结构设计的基本任务是保证结构的安全性,而最基本要求就是保证结构在任何偶然灾害下均不发生倒塌。火灾作为一种发生较为频繁的灾害,对人类的生命财产安全造成了极大的危害[1]。

钢材作为一种轻质高强的建筑材料,广泛应用于门式刚架、钢框架以及空间结构中,但由于钢材在高温下容易出现屈服强度、弹性模量等力学性能的降低,因此钢结构在火灾下容易整体倒塌。

2001 年美国“9·11”事件[2]和2005年温莎大楼的倒塌[3]已经引起了世界各国学者的广泛关注。但近些年,火灾下钢结构倒塌的事件仍然频繁发生:2013年9月2日,温州市瓯海区亿俐德海绵制品公司2层钢结构厂房在火灾下仅15 min就发生整体倒塌[4];2018年5月1日,位于圣保罗的一幢24层废弃公寓楼发生火灾,火势持续了90 min左右,结构发生整体倒塌,造成较大的人员伤亡和财产损失[5]。因此,目前火灾下钢结构整体倒塌的研究仍是结构工程领域的重点问题。

为了防止火灾下钢结构的倒塌,就必须对其倒塌过程进行分析以明确倒塌机理。目前,主要依赖试验研究[6-9]与数值模拟[10-15]两种研究方法。因为火灾下钢结构整体倒塌试验代价过于昂贵,所以难以通过大量试验总结倒塌规律。近年来,随着钢结构性能化抗火设计方法的发展,数值模拟方法也随之发展,但模拟结果的准确性一直困扰诸多学者。

火灾下钢结构倒塌模拟区别于爆炸、冲击等荷载作用下的倒塌模拟,其主要原因是高温下钢材材性会退化。高温材性模型取值的微小变化,甚至会对模拟结果产生较大影响。因此,掌握钢材高温材性模型是正确模拟结构倒塌的前提和基础[16]。而在火灾下钢框架结构倒塌模拟中,钢材高温应力-应变本构模型和热膨胀系数模型对模拟结果具有显著影响。本文将以在同济大学进行的单柱受火条件下的平面钢框架倒塌试验[17]为基准,应用ABAQUS[18]软件的梁单元模拟,通过对比不同高温材性模型的模拟结果与试验结果的差异,了解钢材高温材性模型对火灾下钢框架结构倒塌模拟的影响,提出适用于火灾下钢框架结构倒塌模拟的钢材高温应力-应变本构模型和热膨胀系数模型的建议。

1 钢材高温材性模型

1.1 钢材高温应力-应变本构模型

关于钢材高温应力-应变本构模型的选取,虽然一些学者基于钢材高温材性试验提出了相应的本构模型[19-23],但目前国际上并没有一个较为统一的标准模型。

本文选取常用的钢材高温本构模型,分别研究其应用于火灾下钢框架结构倒塌模拟中的有效性。

1) 理想高温应力-应变本构模型

理想高温应力-应变本构模型广泛应用于火灾下钢结构受力性能分析[24-25],主要由于其形式简单,仅考虑了高温下弹性模量和屈服强度降低系数,便于应用。

GB 51249[26]和EC3[27]均给出了钢材高温下弹性模量和屈服强度降低系数,且取值基本一致。

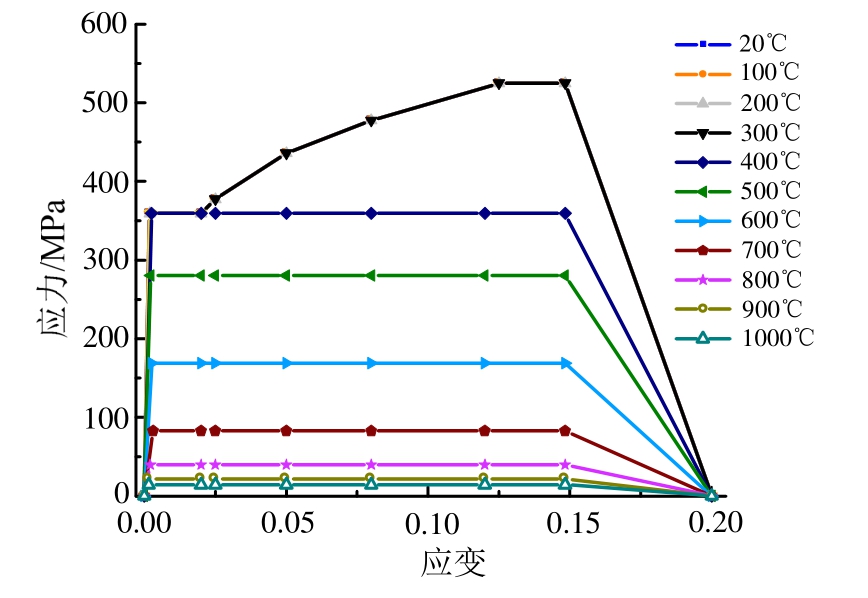

本文采用EC3规定,结合常温下钢材本构,得到钢材高温本构。以文献[17]中受火柱为例说明,其理想高温应力-应变本构模型如图1所示:在温度低于400℃时,按照钢材常温下应力-应变试验曲线确定,在温度高于或等于400℃时,采用理想弹塑性模型。该模型简单方便,但在倒塌模拟中存在一定的局限性,这一点将在3.2节中详细说明。

图1 理想高温应力-应变本构模型

Fig.1 Ideal high-temperature constitutive model

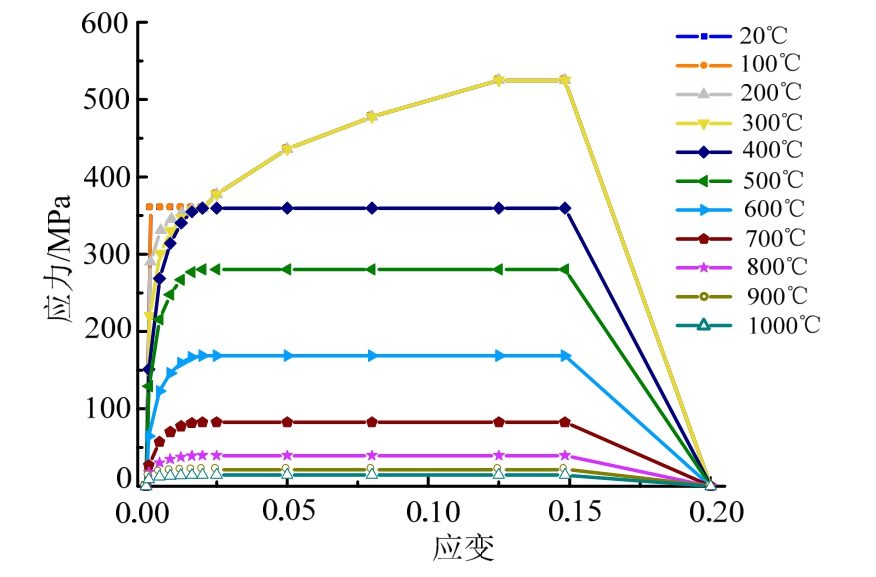

2) EC3高温应力-应变本构模型

EC3高温应力-应变本构模型是一种比较成熟的模型,广泛应用于火灾下钢结构力学性能的研究[12,28]。该模型在理想高温应力-应变本构模型的基础上,采用比例极限降低系数的方法引入椭圆过渡段,该过渡段的重要性将在3.2节详细说明。

以文献[17]中受火柱为例说明,包含椭圆过渡段的EC3高温应力-应变本构模型如图2所示。

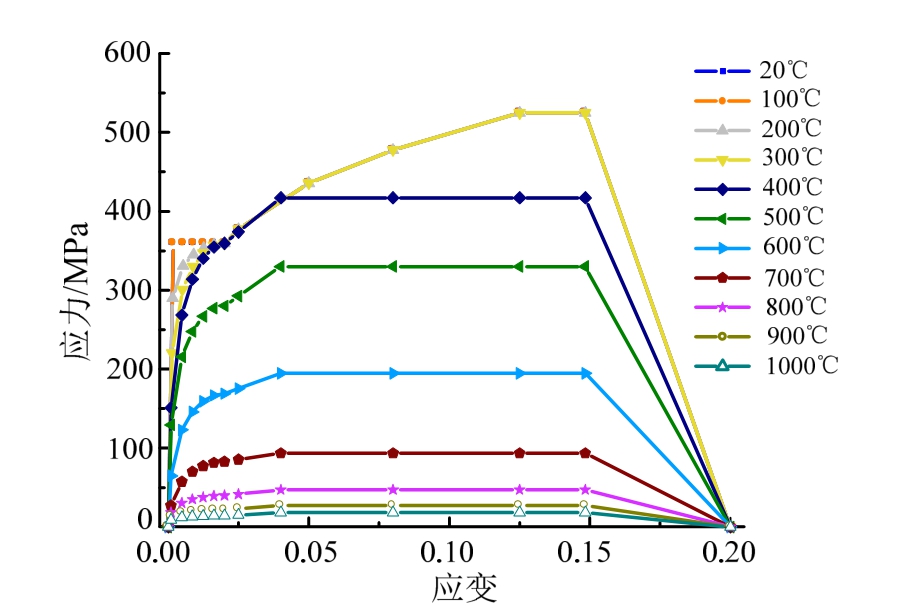

3) 改进的EC3高温应力-应变本构模型

理想高温应力-应变本构模型和EC3高温应力-应变本构模型均考虑钢材在温度低于400℃时的强化效应。但实际上,温度高于或等于400℃仍存在一定程度的强化[29],该强化段的影响应充分考虑。

为更好地模拟试验框架的倒塌过程,在EC3高温应力-应变本构模型的基础上补充高温强化段的影响,提出了改进的EC3高温应力-应变本构模型。如图3所示,当温度高于或等于400℃时,取BC段斜率为OA段斜率的一定比例,以考虑该影响。

图2 EC3高温应力-应变本构模型

Fig.2 EC3 high-temperature constitutive model

图3 应力-应变关系曲线

Fig.3 The stress-strain curves

以文献[17]中受火柱为例说明,改进的EC3高温应力-应变本构模型(斜率取1/50)如图4所示。

图4 改进的EC3高温应力-应变本构模型

Fig.4 Improved EC3 high-temperature constitutive model

4) 考虑应变率效应影响的模型修正

钢材属于应变率敏感材料,若钢结构在火灾下突然失效,可能会由于应变率的存在使得钢材的本构模型发生改变。钢材在高应变率作用下的力学性能已得到广泛研究[30-32]:随着应变率增加,钢材弹性模量变化不大,屈服强度明显提高且屈服极限的出现存在滞后现象,而极限强度的提高幅度小于屈服强度的提高幅度,如图5所示。

图5 应变率效应影响[33]

Fig.5 The effect of strain rate

应变率效应的影响通常采用应变率效应增大系数DIF (dynamic increase factor)表示,即动态加载条件下的强度与准静态加载条件下强度的比值,该比值随屈服强度的不同而不同。美国K & C公司总结了不同强度等级的钢材在不同应变率下的试验数据,提出了DIF的计算公式[34]。

对于屈服强度:

对于极限强度:

式中: 表示应变率;fy/MPa为钢材的准静态屈服强度。

表示应变率;fy/MPa为钢材的准静态屈服强度。

依据上述公式,就能得到钢材在不同应变率下的动态应力-应变关系曲线,但是,上述公式适用于准静态屈服强度为290 MPa≤fy ≤710 MPa 和应变率为10-4 s-1≤ ≤225 s-1的情况。

≤225 s-1的情况。

1.2 钢材热膨胀系数模型

钢材的热膨胀系数对结构主要产生两个方面的效应,即变形和附加内力。在倒塌模拟中,由于恒载在构件升温过程中保持不变,所以,结构的变形主要是由钢材热膨胀和高温材性退化两方面决定。实际结构为超静定结构体系,热膨胀系数的存在会显著增加构件的附加内力,从而造成结构倒塌。因此,热膨胀系数模型的取值显著影响火灾下结构倒塌模拟的结果。

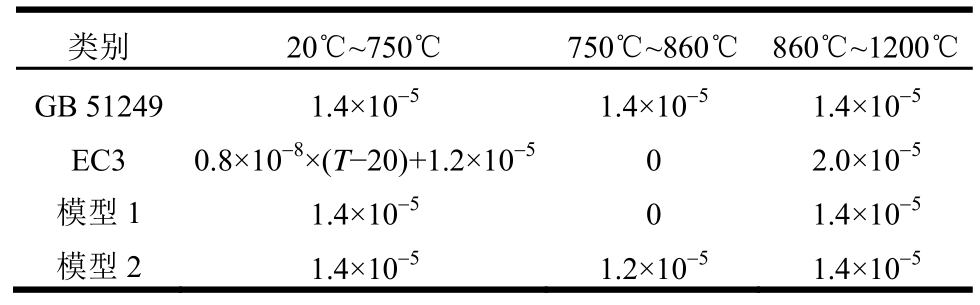

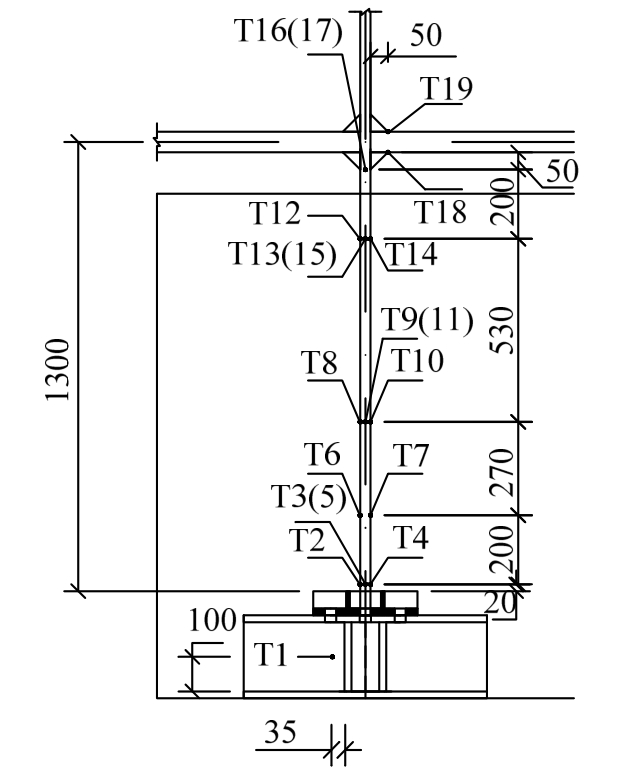

GB 51249[26]规定,热膨胀系数取常数1.4×10-5 m/(m·℃),应用较方便。但钢材在750℃~860℃存在“相位变换”现象,即钢材内部微观结构变化导致在原有伸长的基础上发生缩短[35]。为了得到精细的钢材热膨胀系数模型,EC3给出了分段模型以考虑该影响。本文选取4种热膨胀系数模型,对试验的模拟结果进行讨论,为火灾下钢框架结构倒塌模拟提供一定的参考和依据。

表1给出4种热膨胀系数模型的详细取值,温度区段按EC3要求分为3段,其中模型1和模型2是为了研究热膨胀系数对钢框架结构倒塌模拟影响程度而设计的。模型1是在GB 51249基础上考虑“相位变换”影响,模型2则是仅考虑其部分影响。

表1 热膨胀系数模型取值表 /(m/(m·℃))

Table 1 Table of thermal expansion coefficient

类别 20℃~750℃ 750℃~860℃ 860℃~1200℃GB 512491.4×10-5 1.4×10-5 1.4×10-5 EC3 0.8×10-8×(T-20)+1.2×10-5 0 2.0×10-5模型1 1.4×10-5 0 1.4×10-5模型2 1.4×10-5 1.2×10-5 1.4×10-5

2 火灾下钢框架倒塌试验及主要结果

2.1 试验描述

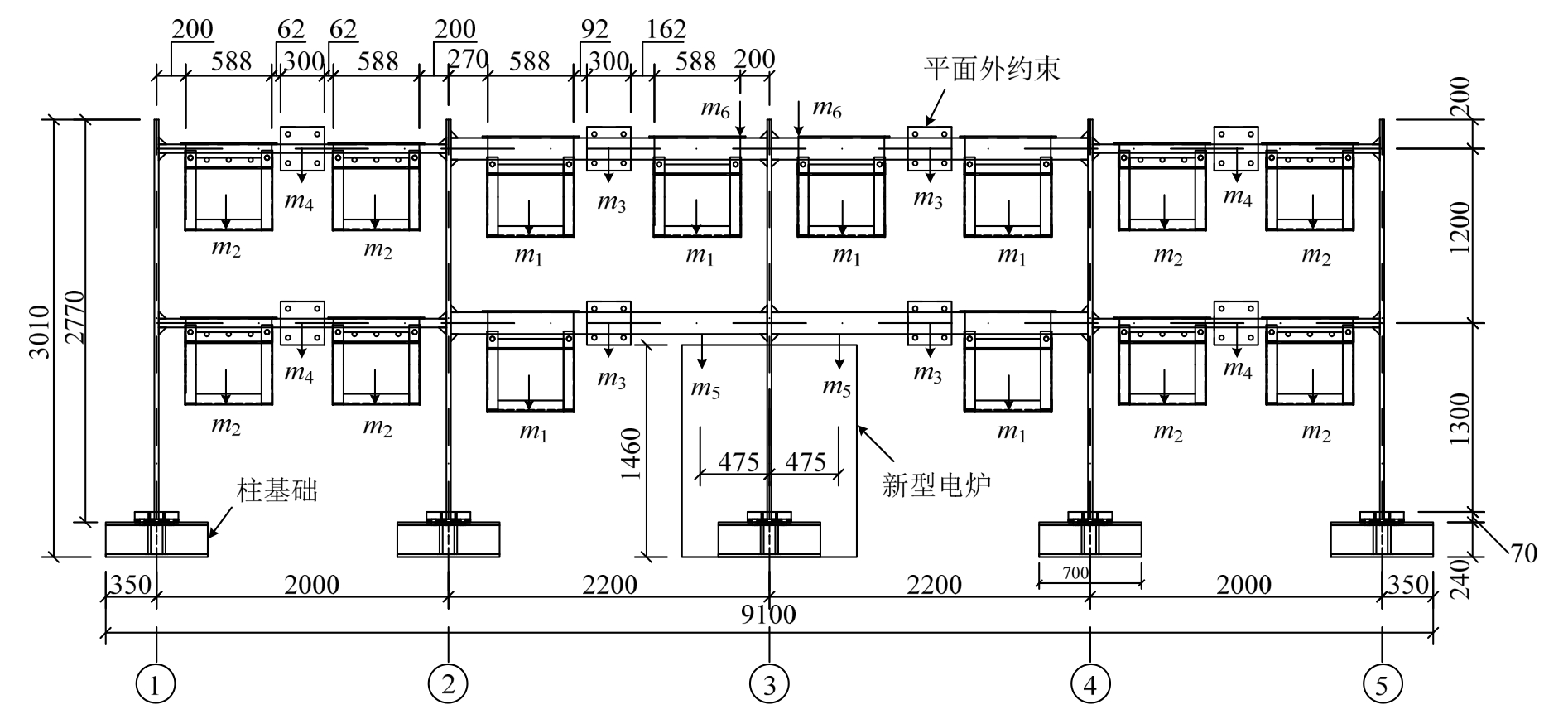

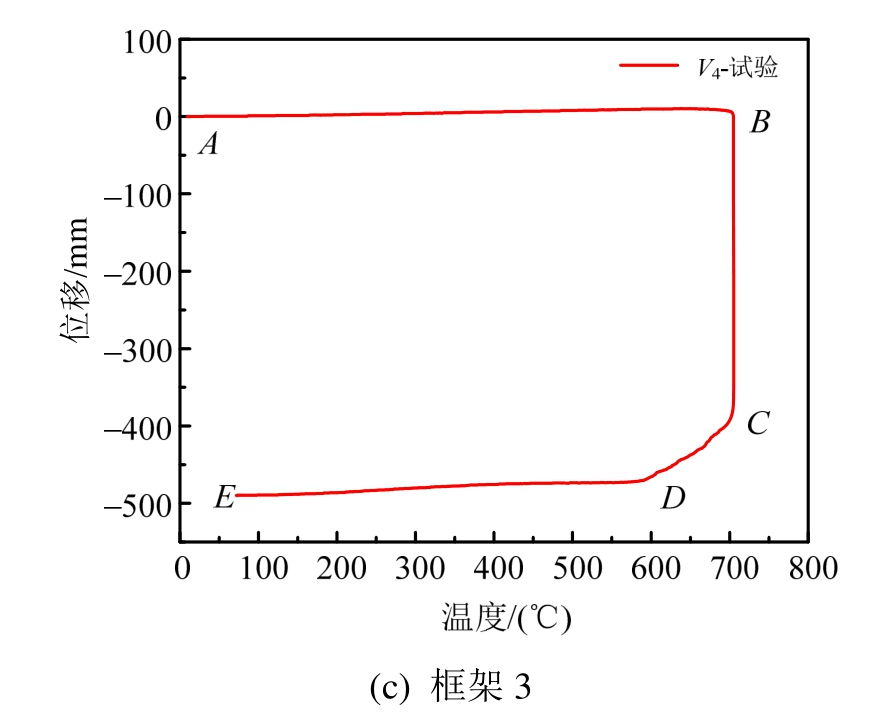

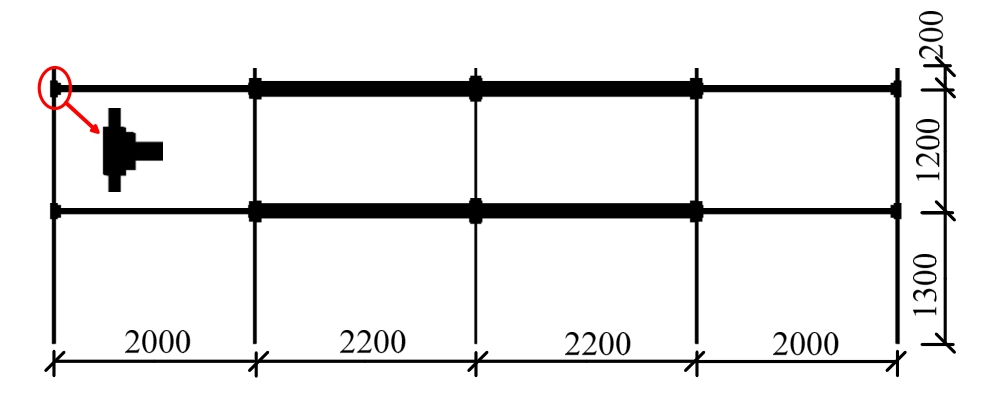

试验共3组,每组包含一榀平面框架。每榀框架为2层4跨,边跨2 m,中跨2.2 m,底层高度1.3 m,第2层高度1.2 m。竖向荷载采用重力加载方式,其加载方式与框架基本尺寸如图6所示。在底层中柱位置设计了一个新型电炉以模拟单柱受火条件,并在梁跨中设置了必要的平面外约束。梁柱节点采用50 mm×50 mm×5 mm的三角形加肋板加强节点的刚度以避免发生节点破坏。柱底采用刚接,另外,为了防止试验过程中变形较大而造成危险,试验设置了必要的安全装置,具体构造详见文献[17]。

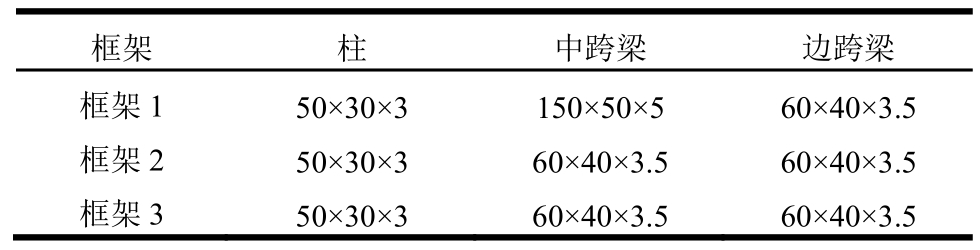

3组框架的主要区别在于梁截面尺寸和竖向荷载大小的不同。梁柱截面尺寸如表2所示,所有截面采用无缝矩形钢管,框架1中跨梁截面偏大以考虑楼板的约束作用。竖向荷载大小如表3所示,框架1承受荷载较小,而框架3承受荷载最大。

表2 框架梁柱截面[17] /mm

Table 2 The sections used for frame members

框架 柱 中跨梁 边跨梁框架1 50×30×3 150×50×5 60×40×3.5框架2 50×30×3 60×40×3.5 60×40×3.5框架3 50×30×3 60×40×3.5 60×40×3.5

2.2 试验的主要结果

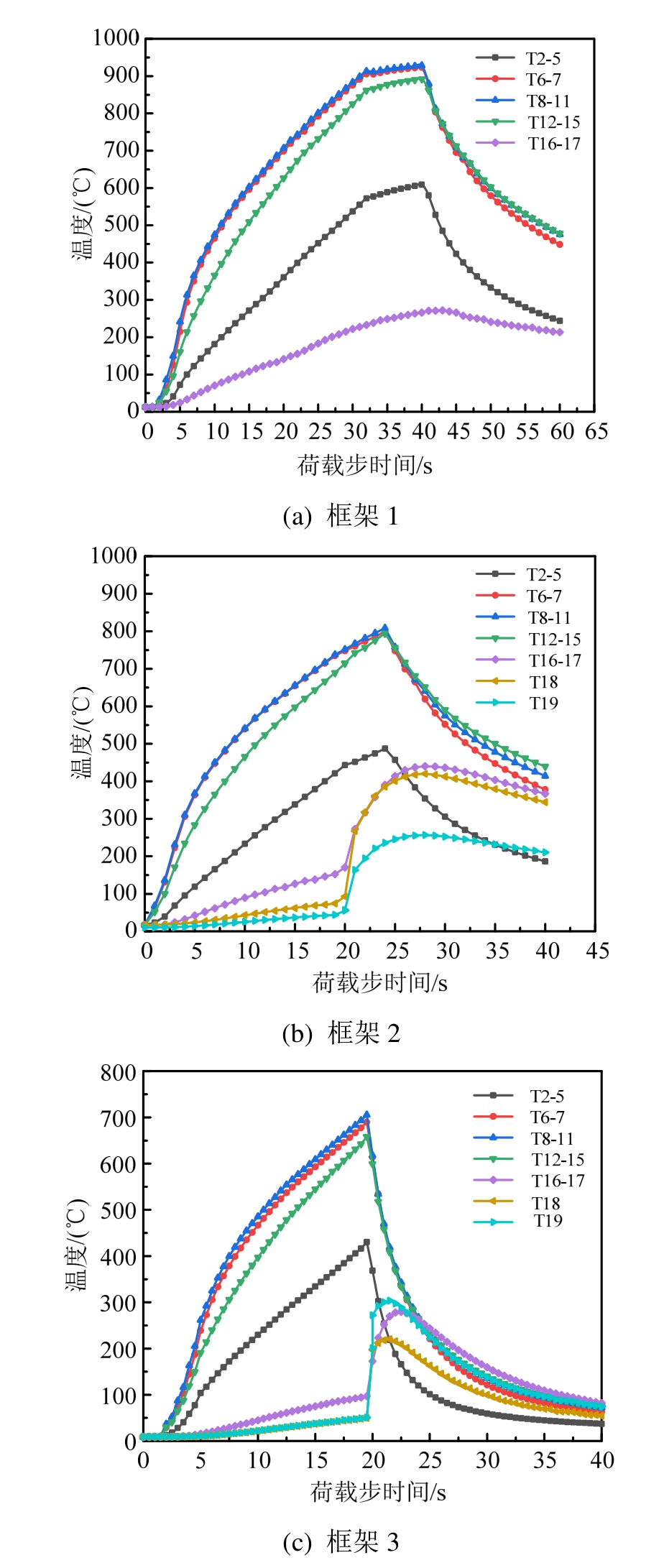

1) 温度结果

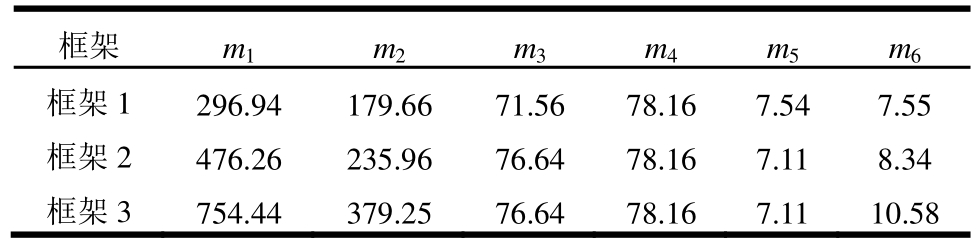

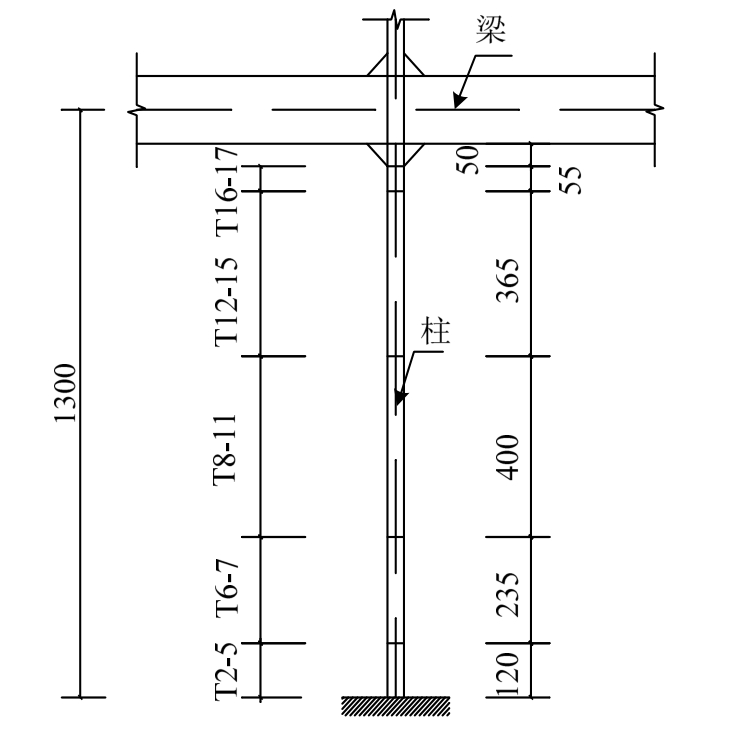

试验对受火柱和中跨梁截面的温度进行测量,共采用19个热电偶,其热电偶布置如图7所示。

图6 试验装置图[17]

Fig.6 Test setup

表3 框架竖向荷载重量值[17] /kg

Table 3 The weights carried by the frames

框架 m1 m2 m3 m4 m5 m6框架1 296.94 179.66 71.56 78.16 7.547.55框架2 476.26 235.96 76.64 78.16 7.118.34框架3 754.44 379.25 76.64 78.16 7.1110.58

图7 热电偶布置图[17]

Fig.7 Locations of thermocouples

由于实测温度时程曲线时间过长,不适用于有限元模拟,因此,温度时程结果需要进行缩尺处理,具体的处理方法和结果将在3.1节详细说明。

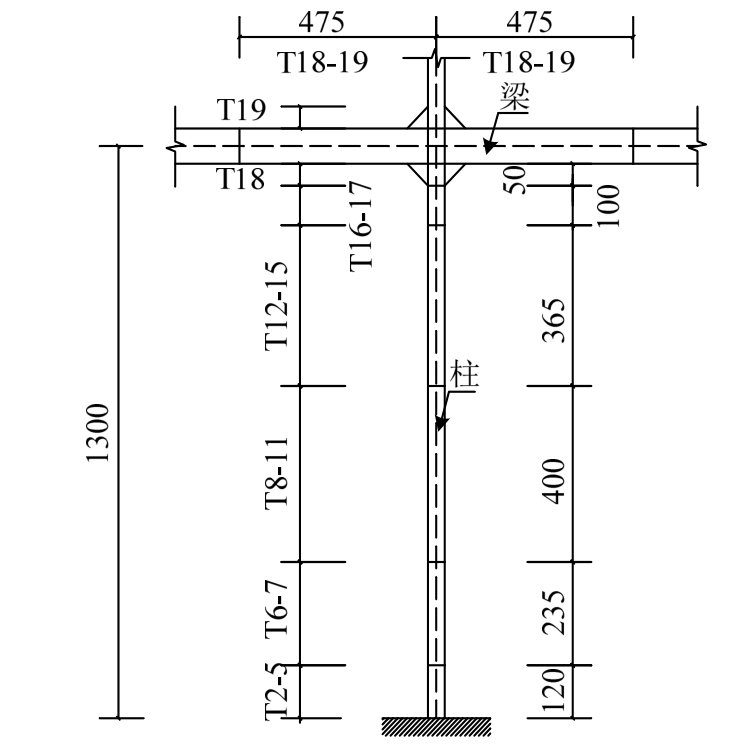

2) 位移结果

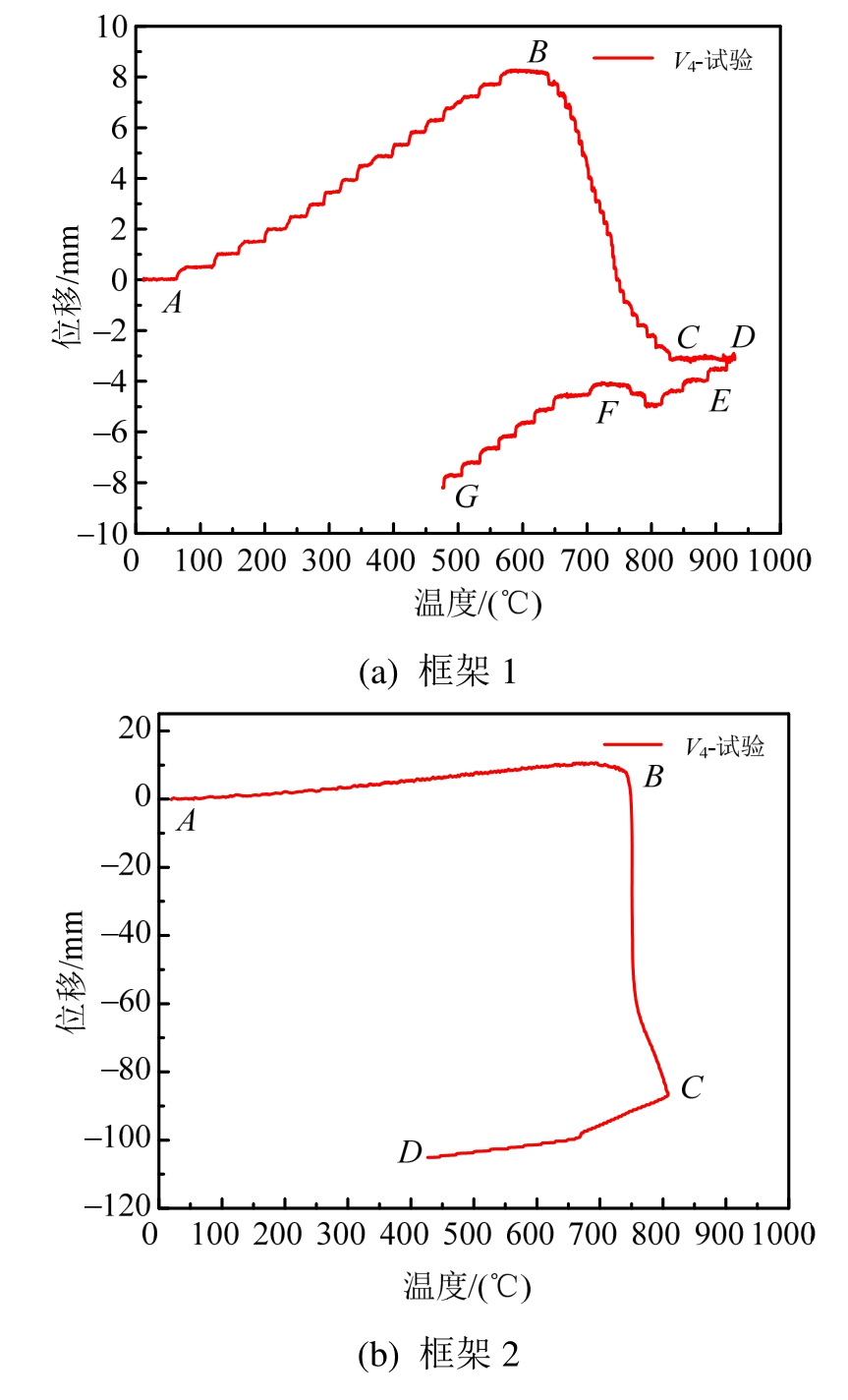

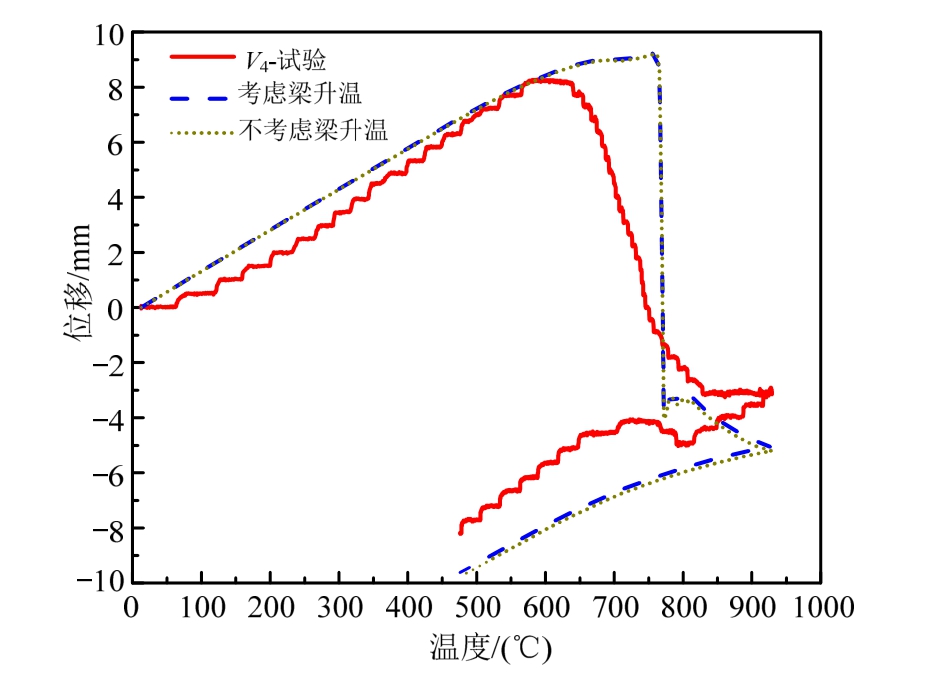

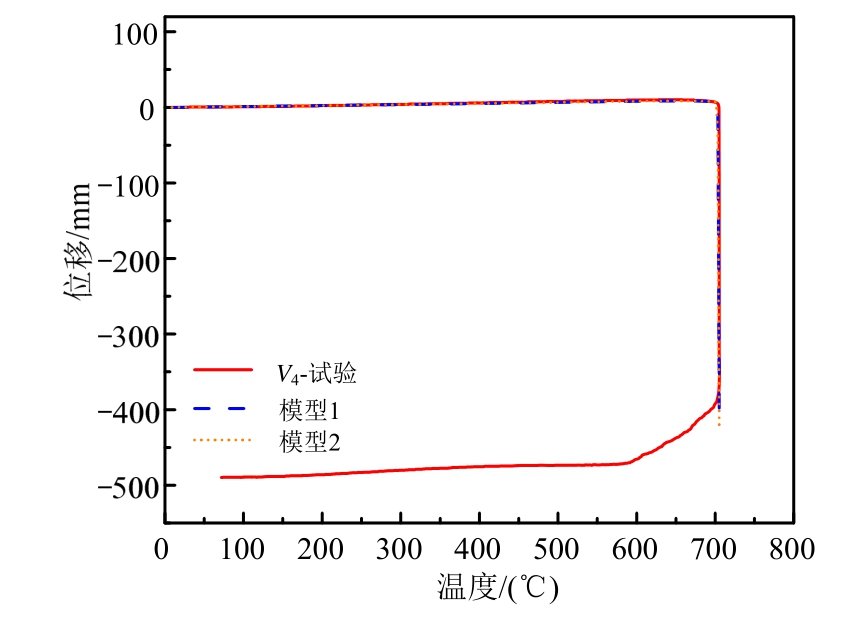

试验共监测了6个竖向位移,通过对试验数据的观察与分析,竖向位移的变化趋势一致,仅数值不同。因此,本文重点研究受火柱上端的竖向位移V4。图8给出了试验的主要位移结果。

火灾下结构的变形主要是钢材热膨胀引起位移和高温材性退化引起位移的综合体现。位移的变化趋势取决于两者的权重(图8(a)):

AB段:表现为位移的上升,在该阶段钢材热膨胀占主导地位,但达到B点后,钢材在高温下材性退化严重,导致受火柱屈曲;

BC段:材料退化引起位移下降占据主导地位;

CD段:该段为水平段,主要是由于“相位变换”现象导致的位移恒定;

图8 竖向位移V4随柱温度变化曲线

Fig.8 Vertical displacements (V4) against temperature

DG段:该段为降温段,受火柱的降温收缩导致竖向位移不断地增加,但EF段的局部下凹和回弹段主要是由于“相位变换”现象加剧了受火柱的收缩而造成的。

对比图8中3榀框架的竖向位移随温度的变化曲线,可以发现框架1呈现出准静态的失效模式,框架2和框架3则呈现出明显的动力失效模式。

3 试验的数值模拟与高温材性模型对模拟结果的影响

3.1 试验的有限元建模

为了更好地模拟试验结果,往往需要精细化的有限元模型[14]。当然,这是以牺牲计算时间为代价的,更精细的有限元模型会大大增加计算时间和成本,所以权衡计算结果精确度与计算时间成本的关系显得尤为重要。学者们更倾向采用较为简单的结构单元,以便于快速进行大量参数分析。因此,本文为了得到较为准确的有限元模型,分别采用了梁单元与壳单元对文献[17]的倒塌试验进行模拟。

1) 几何建模

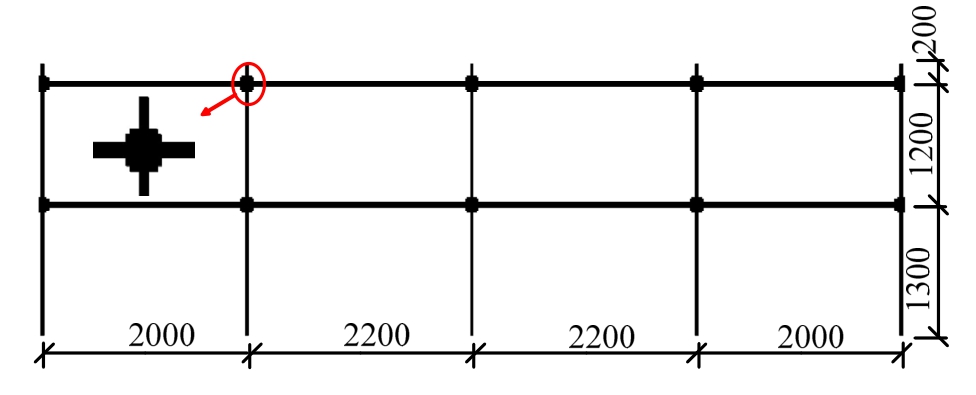

采用大型商业有限元软件ABAQUS前处理模块对试验框架进行梁单元建模。梁单元选用考虑剪切、弯曲和轴向变形的1阶三维铁木辛柯梁(B31)。3组框架的有限元计算模型如图9、图10所示。

为了得到更精细化的有限元模型,本文采用壳单元建立了包含三角形加肋的精细有限元模型,壳单元选用S4R,有限元模型如图11所示。

2) 边界条件施加

根据文献[17]的试验装置三维示意图,平面框架的柱底设置为完全刚接。因此,对于梁单元,直接约束平面框架柱底的所有自由度;对于壳单元,分别在柱底形心位置处建立参考点,并将参考点与柱底截面的所有自由度建立耦合关系,通过约束参考点的自由度实现完全刚接边界条件的施加。

图9 框架1有限元模型(梁单元)

Fig.9 The finite element model of Frame1 (Beam element)

图10 框架2和框架3有限元模型(梁单元)

Fig.10 The finite element model of Frame2 and Frame3(Beam element)

图11 框架1有限元模型(壳单元)

Fig.11 The finite element model of Frame1 (Shell element)

为了模拟钢框架平面内的倒塌,平面外约束必须有效地建立。因此,平面框架在竖直方向自由变形,而在梁跨中区域,约束其平面外方向的位移。

3) 荷载施加

火灾下结构的倒塌模拟,就是结构在竖向荷载不变的条件下,由于构件升温导致的倒塌过程。

由于实际火灾升温时间较长,因此无法按照实际升温时间进行模拟。为了节约计算成本,有必要对加载时间进行缩尺处理。本文对有限元模型的升温时长进行敏感性分析,分别确定了框架1、框架2和框架3的升温时长为60 s、40 s、40 s。3组框架的升温曲线如图12所示。

受火柱各区段的温度分布如图13、图14所示,由于框架1中梁的温度较低,因此,在框架1中可忽略梁升温的影响而仅考虑受火柱的升温,温度区段内采用相同的升温曲线,其温度荷载按照图13的区段划分输入到模型中;在框架2和框架3中,由于受火柱屈曲后变形较大,部分梁截面受火,导致温度升高,故可按照图14的温度区段分布输入,另外,上下侧梁截面温度分布不均匀,有限元模型较好地考虑了梁的不均匀温度分布。

图12 受火柱的升温曲线

Fig.12 The temperature of the heated column

3.2 高温应力-应变本构模型对模拟结果的影响

1) 理想高温应力-应变本构模型

由于试验中梁柱节点采用三角形加肋设计,而梁单元建模时采用面积等效方法对截面加强处理。为了研究截面加强与否的影响程度,图15对比了以下两个模型(框架1)。结果表明,截面加强处理的模拟结果更为符合试验结果。因此,本文采用面积等效的方法考虑三角形加肋影响较为合理。

图13 框架1受火柱温度区段划分

Fig.13 The temperature zones of the heated column in frame1

图14 框架2和框架3受火柱温度区段划分

Fig.14 The temperature zones of the heated column in frame 2 and frame 3

图15 截面加强影响

Fig.15 Influence of cross section

由于框架1中梁截面温度始终低于200℃,因此,可忽略框架1中梁升温的影响而仅考虑受火柱的升温。图16给出了忽略梁升温的模拟结果。结果显示,忽略梁升温几乎不影响模拟结果。

图16 梁升温的影响

Fig.16 Influence of the temperature of beam

分析图15和图16模拟结果,采用理想高温应力-应变本构模型与试验结果相差较大,尤其是受火柱失稳时的临界温度以及失稳后的BC段(图8(a))。试验框架受火柱失稳的临界温度为580℃,而模拟结果却为760℃,相对误差达31%;另外,位移由缓变过程转变为陡降变化。结果表明,采用的理想高温本构模型在600℃~800℃范围内屈服强度较高,使得受火柱承载能力增强,故而模拟结果存在较大差异。因此,理想高温应力-应变本构模型在火灾下结构倒塌模拟中存在一定的局限性。

2) EC3高温应力-应变本构模型

EC3高温应力-应变本构模型在理想高温应力-应变本构模型的基础上增加椭圆过渡段(图3中的AB段),椭圆段的引入相当于间接地降低钢材高温屈服强度,也使位移缓慢变化,避免陡降段产生。

框架1呈现准静态的失效模式,主要由于中跨梁截面较大,对受火柱提供了足够的侧向支撑,且荷载比最小,因此,竖向位移随温度变化曲线并未呈现陡降趋势。

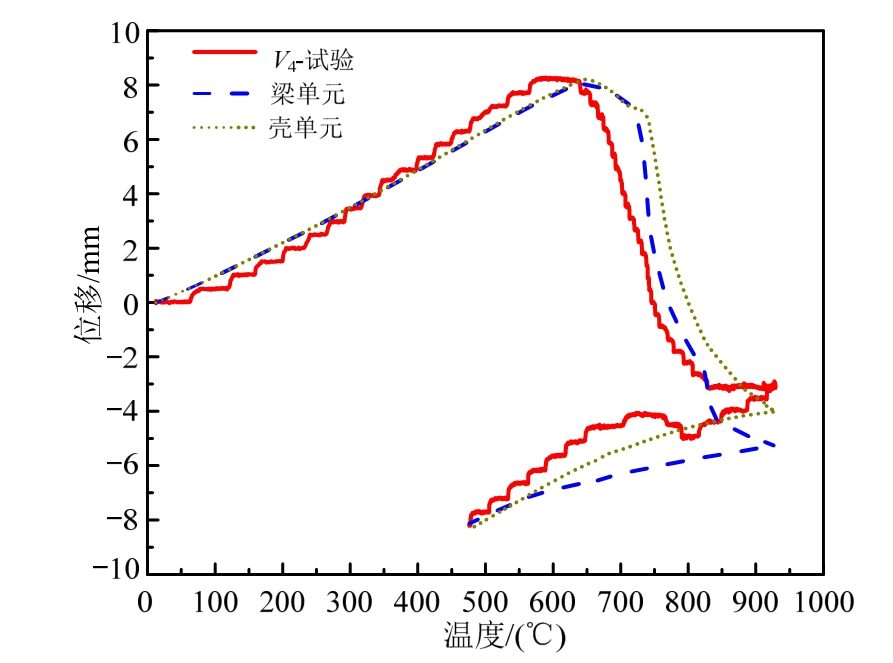

为了避免热膨胀系数对计算结果影响,均取为常数1.4×10-5 m/(m·℃),分别采用梁单元和壳单元对框架1进行模拟,如图17所示,拟合效果均较好,但壳单元比梁单元更吻合试验结果。因此,EC3模型适用于准静态失效模式的倒塌模拟。

对比图17中梁单元与壳单元的计算结果,显然,单元的精度越高,结果越准确,但计算成本却显著增加。采用梁单元的计算时间为300 min,而同样的模型采用壳单元则需要3360 min,是采用梁单元计算时间的12.2倍。因此,虽然壳单元更为精确,但计算成本过高,难以满足批量计算的要求。考虑到梁单元在计算精度较好的前提下可有效地节约计算时间,故本文的分析均基于梁单元。

图17 框架1模拟结果

Fig.17 Numerical simulation results of frame 1

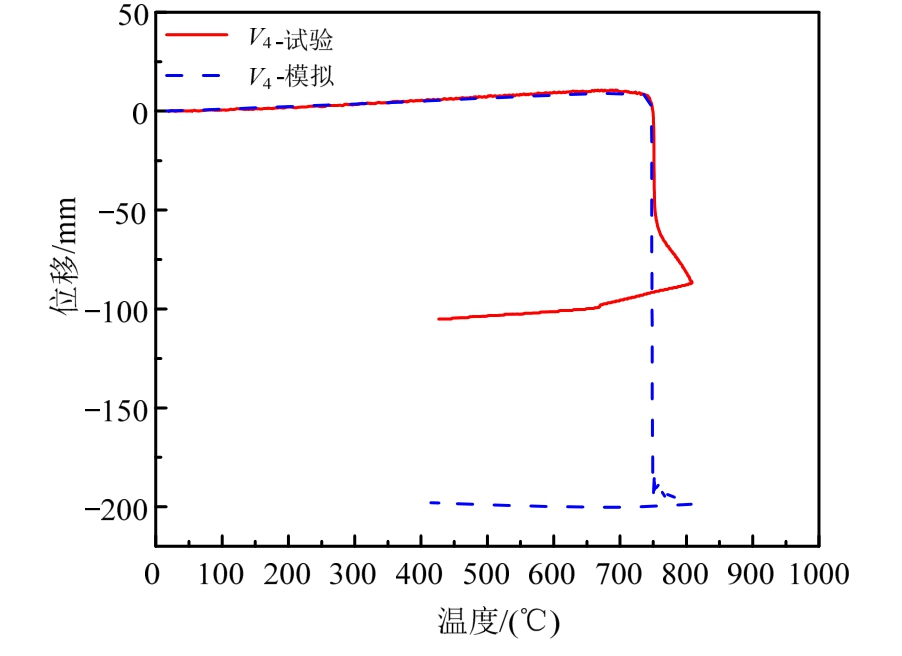

框架2和框架3的中跨梁截面较小且无法提供足够的侧向支撑,呈现动力的失效模式,即受火柱失稳后,位移出现陡降。由于框架2的荷载比略小于框架3,因此,框架2的受火柱在屈曲后可重新达到稳定平衡状态;框架3则表现出明显的倒塌趋势,但由于试验中设置了限位装置,故而限制了框架3的倒塌,使得结构位移保持恒定。

框架2的试验临界温度为750℃,模拟结果为748℃,相对误差仅为0.3%(图18)。受火柱屈曲前模拟结果较好,但屈曲后再次达到平衡后的位移相差较大。一方面EC3模型忽略了温度超过400℃后钢材强化效应,另一方面忽略了动力失效模式中钢材的应变率效应。因此,EC3模型应用于动力失效模式的倒塌模拟存在一定的局限性。

图18 框架2模拟结果

Fig.18 Numerical simulation results of frame 2

框架3的试验临界温度为704℃,模拟结果为702℃,相对误差仅为0.3%(图19)。模拟结果表明在受火柱屈曲后,结构无法再次达到平衡状态,由于有限元模型并未考虑限位装置的作用,因此在受火柱屈曲后结构便发生整体倒塌。

图19 框架3模拟结果

Fig.19 Numerical simulation results of frame 3

3) 改进的EC3高温应力-应变本构模型

由于EC3高温应力-应变本构模型与试验并不能完全的吻合,尤其针对动力失效模式,因此,有必要改进EC3模型。据文献[21―22]的试验数据:一方面,钢材在高温下仍具有一定程度的强化;另一方面,应变率效应能提高钢材的屈服强度和极限强度。

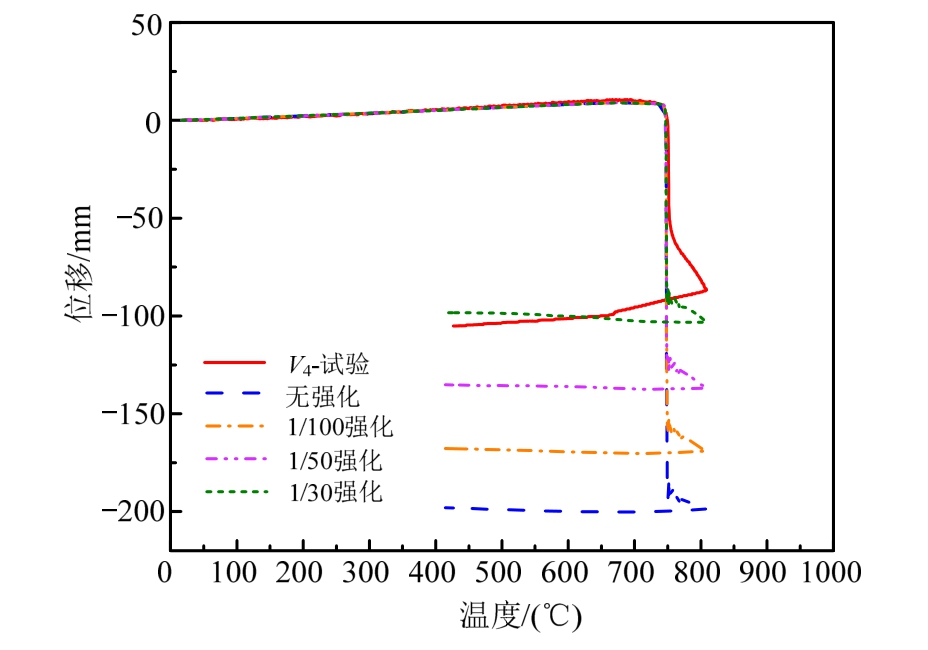

为了便于模拟,本节先主要讨论钢材高温强化的影响。采用改进的EC3高温应力-应变本构模型,分别取BC段(图3)斜率为OA段的1/100、1/50和1/30,以研究不同强化程度对结构倒塌的影响。

图20绘制了不同强化程度的模拟结果(框架1),改进的EC3高温应力-应变本构模型更接近试验结果,模拟的曲线更光滑。不同强化程度对框架1的模拟结果有一定影响,但影响较小。另外,强化程度越高,与壳单元模拟结果更接近。因此,采用改进的EC3高温应力-应变本构模型可更好地模拟试验结果,适用于火灾下钢框架结构倒塌模拟。

图20 框架1模拟结果

Fig.20 Numerical simulation results of frame 1

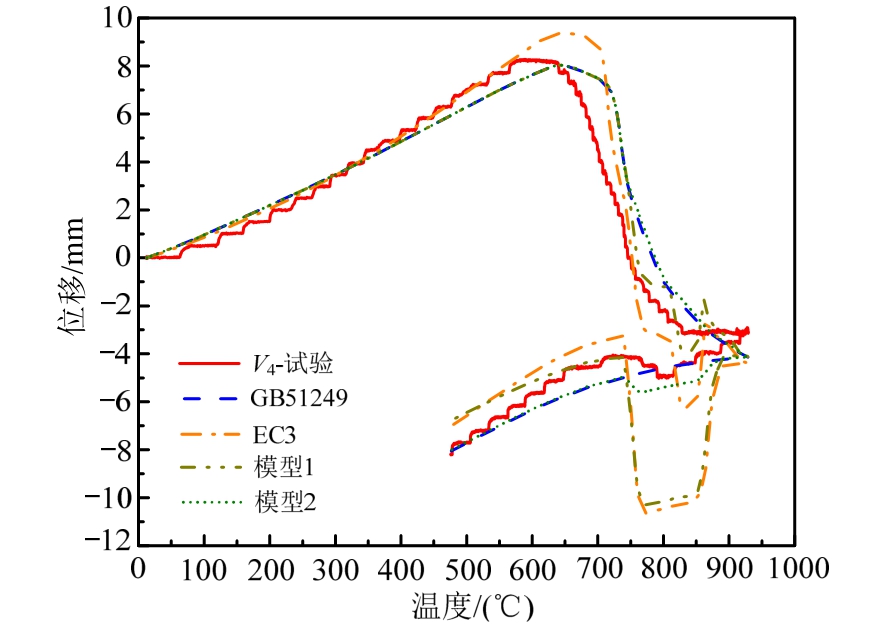

图21绘制了不同强化程度的模拟结果(框架2),其对框架2的模拟结果影响较大,主要由于框架2中受火柱侧向约束较弱且承受荷载较大,在受火柱失稳后呈现动力失效模式,其失效模式对钢材的强化较为敏感,即达到再次平衡的位置时,结构的竖向位移显著减少。结果表明,考虑1/30强化程度的本构模型与试验更接近。因此,在火灾下钢框架结构倒塌模拟中,尤其针对动力失效模式,有必要考虑高温下钢材的强化效应。

图21 框架2模拟结果

Fig.21 Numerical simulation results of frame 2

4) 应变率效应影响分析

动力失效模式中钢构件突然失效,存在一定程度的应变率效应,即提高钢材的屈服强度和极限强度。因此,本节在EC3和不同强化程度的改进EC3高温应力-应变本构模型的基础上考虑应变率效应,以研究其对动力失效模式倒塌模拟的影响。

图22绘制了框架2动力失效模式的模拟结果。图22(a)绘制了采用EC3模型且考虑应变率效应的模拟结果,钢框架发生动力失效模式时,由于高应变率导致钢材强度有所提高,使得结构达到再次平衡的位移显著降低。因此,在动力失效模式的倒塌模拟时,有必要考虑钢材的应变率效应影响。

对比图22中不同强化程度的改进EC3模型的模拟结果,应变率效应影响显著,但随着钢材强化程度的增大,应变率效应的影响程度有所降低,主要由于考虑了钢材高温下的强化效应后,受火柱在失效时的应变率有所降低,而应变率效应的影响程度与应变率的大小呈正相关。因此,在钢框架结构动力失效模式的倒塌模拟中,需同时考虑钢材高温强化效应和应变率效应的影响。

图22 应变率效应影响(框架2)

Fig.22 The effect of strain rate (Frame2)

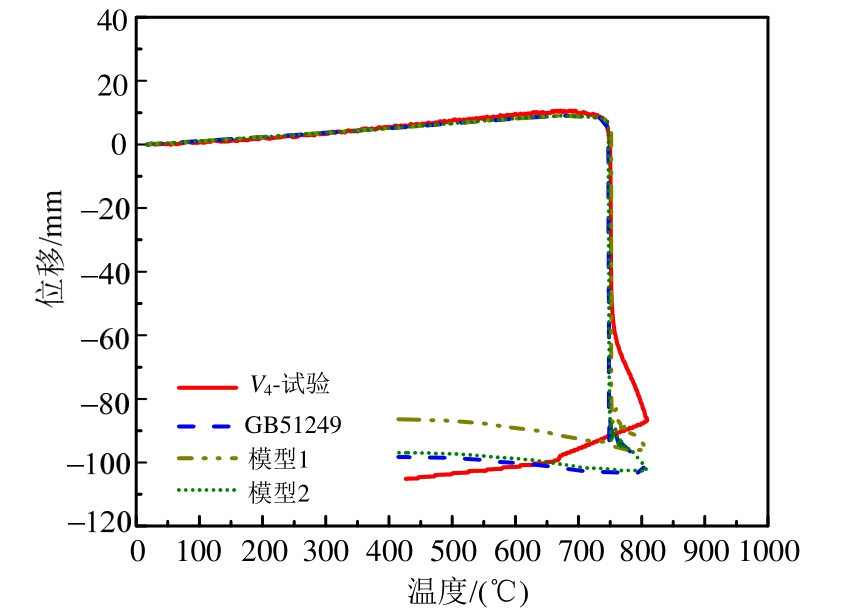

图23给出框架3考虑应变率效应的模拟结果。其中,模型2同时考虑了高温强化和应变率效应的影响,而模型1均未考虑。结果表明,即使考虑了钢材高温强化和应变率效应对火灾下钢框架结构倒塌模拟的有利影响,但结构仍然发生整体倒塌模式,说明模拟结果较为合理。因此,采用文章建议模型的预测结果较为可信。

图23 应变率效应影响(框架3)

Fig.23 The effect of strain rate (Frame3)

3.3 热膨胀系数模型对模拟结果的影响

由于改进的EC3高温应力-应变本构模型可更好地模拟准静态和动力失效模式,因此,本节采用该模型,通过改变热膨胀系数模型的取值,研究其对结构倒塌模拟的影响。热膨胀系数模型的取值可参考表1。试验表明,框架3的临界温度为704℃,且试验过程中最高温度也并未超过750℃,钢材“相位变换”现象并不影响模拟结果。因此,可仅对框架1和框架2进行分析,以研究热膨胀系数模型对结构倒塌模拟的影响。

图24给出了不同热膨胀系数模型对框架1模拟结果的影响。结果表明:

1)对比试验曲线与EC3曲线:钢材的“相位变换”现象影响火灾下钢框架结构倒塌模拟结果,但其模拟结果与试验结果相差很大。

2)对比试验曲线与GB 51249曲线:其取值方法较为符合试验结果。

3)对比模型1曲线与EC3曲线:由于两者取值较为一致,因此模拟结果也趋于一致。

4)对比GB 51249曲线与模型2曲线:表明局部下凹与回弹段是由钢材的“相位变换”现象造成的,即加剧了受火柱在降温段的收缩效应,但是,仅影响750℃~860℃温度区段内的结果。

由于图24中EC3规范曲线与试验曲线拟合程度较差,因此,在框架2的模拟中,仅考虑模型1和模型2的两种热膨胀系数模型取值方法,以研究热膨胀系数模型对框架2倒塌的影响。

图24 框架1模拟结果

Fig.24 Numerical simulation results of frame 1

图25给出了热膨胀系数模型变化对框架2模拟结果的影响。结果表明,“相位变换”现象仅影响受火柱再平衡时的位移,其影响程度取决于750℃~860℃温度区段内热膨胀系数的降低程度。

图25 框架2模拟结果

Fig.25 Numerical simulation results of frame 2

热膨胀系数模型的取值对框架1和框架2倒塌模拟的影响程度不同:

框架1:由于框架1呈现准静态的失效模式,且热膨胀系数的影响主要在降温段,加剧了受火柱的收缩导致位移局部下降,其影响范围是局部的。

框架2:由于框架2呈现出动力的失效模式,热膨胀系数的影响主要在升温段,由于热膨胀系数降低导致升温过程中受火柱收缩,相当于对受火柱卸载,减小了受火柱的约束力,因此,受火柱再次达到平衡时的位移减小。

综上所述,“相位变换”现象对框架1产生不利影响,而对框架2产生有利影响。但在试验中,该影响可以忽略不计。另外,由于目前并没有较为完善的热膨胀系数模型的取值方法,且绝大多数钢构件的临界温度低于750℃,本文建议不考虑“相位变换”现象的影响,按照GB 51249取值。

4 用于火灾下钢框架倒塌模拟的钢材高温材性模型建议及模拟结果比较

4.1 钢材高温材性模型建议

本文讨论了钢材高温材性模型对火灾下钢框架结构倒塌模拟的影响,选取不同的钢材高温本构模型和热膨胀系数模型对试验进行数值模拟,并给出相应的建议。

对于准静态失效模式,采用EC3或改进的EC3高温应力-应变本构模型拟合程度均较好,但后者拟合程度更好,因此,在应用梁单元进行倒塌模拟时,建议采用EC3或改进的EC3高温应力-应变本构模型,且不同强化程度对倒塌模拟结果影响较小。对于动力失效模式,建议采用改进的EC3高温应力-应变本构模型,并采用应变率效应增大系数(DIF)的方法以考虑应变率效应的影响。热膨胀系数模型根据GB 51249规定取值。

4.2 有限元分析与试验结果对比

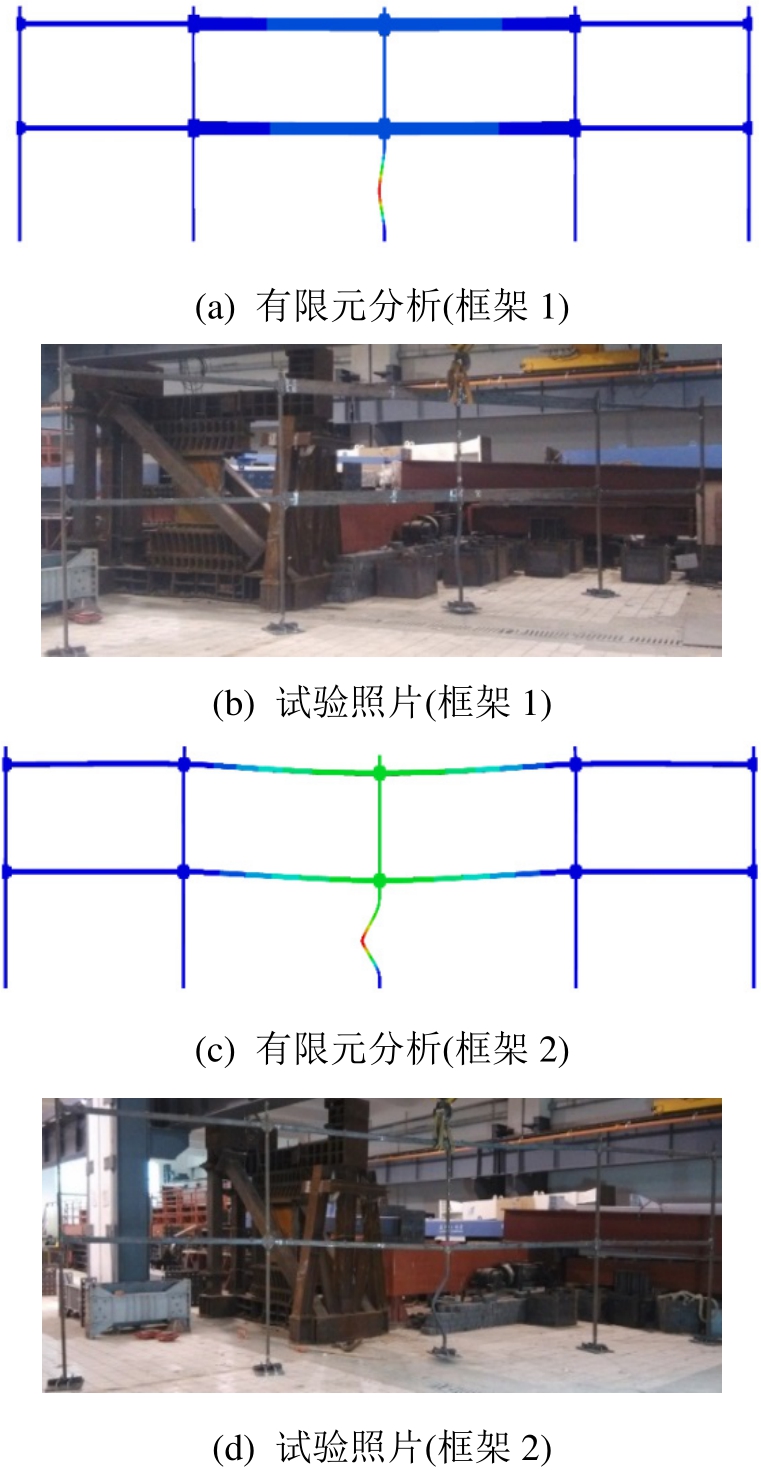

应用4.1节的建议参数取值,对3组试验框架进行有限元模拟,并将有限元模拟的变形图与试验照片进行对比,如图26所示。

图26 有限元分析与试验照片对比

Fig.26 Comparison between finite element analysis and experimental photograph

5 结论

基于平面钢框架在单柱受火条件下的倒塌试验,运用ABAQUS软件对试验进行数值模拟,研究了钢材高温材性模型对火灾下钢框架结构倒塌模拟的影响,得出了以下结论:

(1)梁单元和壳单元都能较好地模拟火灾下钢框架结构的倒塌过程。相比于壳单元,梁单元虽然计算精度略差,但计算的效率可大大提高。

(2)理想高温应力-应变本构模型形式简单,但该模型应用于火灾下钢框架结构倒塌模拟时存在一定的局限性,即造成受火柱失稳时临界温度以及失稳后失效模式模拟不准确。

(3)钢材高温应力-应变本构模型对火灾下钢框架结构倒塌模拟具有显著影响,其中钢材的高温强化系数是重要影响参数。因此,实际应用时,应采用能够反映钢材真实强化程度的高温应力-应变本构模型。

(4)应变率效应对火灾下钢框架结构倒塌模拟结果也有显著影响。因此,对于火灾下钢框架结构动力失效模式的倒塌模拟,有必要考虑应变率效应的影响。

(5)应用梁单元进行火灾下钢框架结构的倒塌模拟时,对于准静态失效模式,建议采用EC3或改进的EC3高温应力-应变本构模型。对于动力失效模式,建议采用改进的EC3高温应力-应变本构模型,并采用应变率效应增大系数(DIF)的方法以考虑应变率效应的影响。

(6)虽然EC3给出了热膨胀系数的精细计算方法,但采用GB 51249取值的计算结果与试验符合更好。因此,建议采用GB 51249取值。

[1]李国强, 王卫永.钢结构抗火安全研究现状与发展趋势[J].土木工程学报, 2017, 50(12): 1―8.Li Guoqiang, Wang Weiyong.State-of-the-art and development trend of fire safety research on steel structures [J].China Civil Engineering Journal, 2017,50(12): 1―8.(in Chinese)

[2]陆新征, 江见鲸.世界贸易中心飞机撞击后倒塌过程的仿真分析[J].土木工程学报, 2001, 34(6): 8―10.Lu Xinzheng, Jiang Jianjing.Dynamic finite element simulation for the collapse of world trade center [J].China Civil Engineering Journal, 2001, 34(6): 8―10.(in Chinese)

[3]汤怡蓉, 李炳泉, 李晓霞.噩梦Windsor: 西班牙温莎大厦火灾调查报告辑要[J].上海消防, 2006(6): 35―43.Tang Yirong, Li Bingquan, Li Xiaoxia.Nightmare(windsor): summary of fire investigation report of windsor building in Spain [J].Fire Shanghai, 2006(6):35―43.(in Chinese)

[4]温消宣, 甘凌峰, 叶建良.钢结构厂房遭遇大火“软趴趴”海绵厂五员工救火遇难[EB/OL].浙江: 杭州网,http://zjnews.zjol.com.cn/system/2013/09/04/019574904.shtml, 2013.Wen Xiaoxuan, Gan Lingfeng, Ye Jianliang.A fire broke out in the steel structure workshop and five employees of the sponge factory were killed in the fire [EB/OL].Zhejiang: Hangzhou net, http:// zjnews.zjol.com.cn/system/2013/09/04/019574904.shtml, 2013.(in Chinese)

[5]李卿.巴西圣保罗一24层废弃公寓楼失火坍塌已致1死3失踪[EB/OL].中国新闻网, http://www.chinanews.com/gj/2018/05-02/8503880.shtml, 2018.Li Qing.A 24-storey abandoned apartment building in Sao Paulo, Brazil, collapsed in a fire, killing one and missing three people [EB/OL].China News Service, http: // www.chinanews.com/gj/2018/05-02/8503880.shtml, 2018.(in Chinese)

[6]Lou G B, Wang C H, Jiang J, et al.Fire-induced progressive collapse of 3D steel portal frames [J].Procedia engineering, 2017, 210: 537―543.

[7]Lou G B, Wang C H, Jiang J, et al.Fire tests on full-scale steel portal frames against progressive collapse [J].Journal of Constructional Steel Research, 2018, 145:137―152.

[8]Lou G B, Wang C H, Jiang J, et al.Experimental and numerical study on thermal-structural behavior of steel portal frames in real fires [J].Fire Safety Journal, 2018,98: 48―62.

[9]张超, 薛素铎, 王广勇, 等.火灾后型钢混凝土框架结构力学性能试验研究及分析[J].工程力学, 2018,35(5): 152―161.Zhang Chao, Xue Suduo, Wang Guangyong, et al.Experimental research and ansysis on the post-fire performance of steel reinforced concrete frame structures[J].Engineering Mechanics, 2018, 35(5): 152―161.(in Chinese)

[10]Jiang J, Li G Q.Disproportionate collapse of 3D steel-framed structures exposed to various compartment fires [J].Journal of Constructional Steel Research, 2017,138: 594―607.

[11]Jiang J, Li G Q.Progressive collapse analysis of 3D steel frames with concrete slabs exposed to localized fire [J].Engineering Structures, 2017, 149: 21―34.

[12]Jiang B H, Li G Q, Usmani A.Progressive collapse mechanisms investigation of planar steel moment frames under localized fire [J].Journal of Constructional Steel Research, 2015, 115: 160―168.

[13]Jiang B H, Li G Q, B.A.Izzuddin.Dynamic performance of axially and rotationally restrained steel columns under fire [J].Journal of Constructional Steel Research, 2016,122: 308―315.

[14]Jiang B H, Li G Q, Li L L, et al.Simulations on progressive collapse resistance of steel moment frames under localized fire [J].Journal of Constructional Steel Research, 2017, 138: 380―388.

[15]王培军, 王旭东, 张露露.常温及火灾下蜂窝梁腹板屈曲承载力计算方法[J].工程力学, 2017, 34(2): 171―178.Wang Peijun, Wang Xudong, Zhang Lulu.Design method for web-post shear buckling strength of castellated beams at room temperature in fire [J].Engineering Mechanics, 2017, 34(2): 171―178.(in Chinese)

[16]李国强, 韩林海, 楼国彪, 等.钢结构及钢-混凝土组合结构抗火设计[M].北京:中国建筑工业出版社,2006: 87―148.Li Guoqiang, Han Linhai, Lou Guobiao, et al.Fire resistance design of steel structures and steel-concrete composite structures [M].Beijing: China Architecture & Building Press, 2006: 87―148.(in Chinese)

[17]Jiang B H, Li G Q, Li L L, et al.Experimental studies on progressive collapse resistance of steel moment frames under localized furnace loading [J].Journal of Structural Engineering, 2017, 144(2): 04017190.

[18]Simulia D.ABAQUS 6.11 analysis user’s manual [J].Abaqus, 2011, 6: 22.2.

[19]赵金城.高温下钢材力学性能的试验研究[J].建筑结构, 2000, 30(4): 26―28.Zhao Jincheng.Experimental research on machanical behaviours of structural steel at high temperratures [J].Building Structure, 2000, 30(4): 26―28.(in Chinese)

[20]Poh K W.Stress-strain-temperature relationship for structural steel [J].Journal of materials in civil engineering, 2001, 13(5): 371―379.

[21]Lee J, Engelhardt M D, Choi B J.Constitutive model for ASTM A992 steel at elevated temperature [J].International Journal of Steel Structures, 2015, 15(3):733―741.

[22]Renner A.The effect of strain-rate on the elevatedtemperature behaviour of structural steel [D].Research Dissertation, University of Sheffield, 2005: 16―37.

[23]周浩, 杜咏, 李国强, 等.预应力钢绞线温度膨胀及高温蠕变性能试验研究[J].工程力学, 2018, 35(6): 123―131.Zhou Hao, Du Yong, Li Guoqiang, et al.Mechanical properties of high tensile steel cables at elevated temperature [J].Engineering Mechanics, 2018, 35(6):123―131.(in Chinese)

[24]白音.大空间钢结构火灾下受力性能与抗火计算方法研究[D].北京: 清华大学, 2008: 45―123.Bai Yin.Research on structural performance and fire-resistance of large-space steel structures under fire conditions [D].Beijing: Tsinghua University, 2008: 45―123.(in Chinese)

[25]杨帆.大空间及框架钢结构受火全过程数值模拟及损伤评估[D].北京: 清华大学, 2010: 39―147.Yang Fan.Numerical simulation and damage assessment of large-space and steel frame structures on fire [D].Beijing: Tsinghua University, 2010: 39―147.(in Chinese)

[26]GB 51249―2017, 建筑钢结构防火技术规范[S].北京: 中国计划出版社, 2017.GB 51249―2017, Code for fire safety of steel structures in buildings [S].Beijign: China Planning Press, 2017.(in Chinese)

[27]European Committee for Standardization (CEN).Eurocode 3: Design of steel structures, Part 1.2, General rules-Structural fire design [S].British Standards Institution, 2005.

[28]Song Y.Analysis of industrial steel portal frames under fire conditions [D].Sheffield: University of Sheffield, 2008:96―148.

[29]Li G Q, Wang P, Wang Y.Behaviour and design of restrained steel column in fire, Part 1: Fire test [J].Journal of Constructional Steel Research, 2010, 66(8/9):1138―1147.

[30]席丰, 张云.基于JC模型的受冲击钢梁的位移计算和两个应变率本构模型的比较分析[C]//塑性力学新进展——2011年全国塑性力学会议论文集, 2011: 259―264.Xi Feng, Zhang Yun.Displacement calculation of steel beams subjected to impact loading based on JC model and comparison of two kinds of strain rate constitutive models [C]// New Progress in Plastic Mechanics——Proceedings of the 2011 National Conference on Plastic Mechanics.2011: 259―264.(in Chinese)

[31]Cowper G R, Symonds P S.Strain-hardening and strainrate effects in the impact loading of cantilever beams [R].Brown Univ Providence Ri, 1957: 9―15.

[32]Johnson G R.A constitutive model and data for materials subjected to large strains, high strain rates, and high temperatures [J].Proc.7th Inf.Sympo.Ballistics, 1983,21: 541―547.

[33]Chen Hong, Liew J Y.Explosion and fire analysis of steel frames using mixed element approach [J].Journal of Engineering Mechanics, 2005, 131(6): 606―616.

[34]Malvar L J.Review of static and dynamic properties of steel reinforcing bars [J].Materials Journal, 1998, 95(5):609―616.

[35]Cooke G M E.An introduction to the mechanical properties of structural steel at elevated temperatures [J].Fire Safety Journal, 1988, 13(1): 45―54.