地铁隧道管片出现破损、开裂、渗漏水等病害,会导致管片整体承载能力和耐久性下降[1-2],给隧道安全以及正常运营造成极大威胁。管片过大变形往往需要在内表面采取补强加固措施。目前主要有两种方法:1) 粘贴纤维布(FRP);2) 粘贴钢板[3-5]。前者可以有效控制管片内侧受拉变形,但对管片整体结构的刚度提升不明显,不易控制整体变形;后者虽能提高结构的整体刚度、控制变形,但面临自重大、施工困难的问题,且粘贴钢板往往需要植筋,植筋钻孔易造成混凝土管片结构损伤。同时,以上两种加固方法均有耐高温和耐久性较差等缺点,且其使用的有机粘结材料(环氧树脂胶)易老化,导致加固层开裂剥离,需反复加固,大大增加了维护成本。

近年来,不少学者开始寻求其他能克服以上缺点的新方法,并开展了相关研究。Liu Xian等[6]基于一种自主研发的复合腔体结构,提出了一种既能提高结构整体刚度,又方便快速施工的加固方法,但有机粘结材料的耐久性问题仍然存在;Liu Dejun等[7]和王淑莹[8]分别采用纤维编制网增强混凝土(TRC)和FRP网格加固,将混凝土砂浆作为加固层基底材料,有效地解决了原有方法有机结构胶的耐久性问题,但所采用的水泥基底材料特性将成为制约加固效果的关键因素。因此,探索一种耐久性强、承载能力高的新型加固方法,对盾构隧道的长期维护具有重要意义。

超高性能混凝土(ultra high performance concrete,UHPC)是一种由水泥、石英砂、硅灰、石英粉、钢纤维、高效减水剂等细骨料按最大密度理论级配而成的水泥基复合材料,具有超高抗拉/压强度、超高韧性和超强耐久性。目前,UHPC加固RC结构已成为国内外学者的重要研究课题,取得了丰硕的研究成果[9-13]。UHPC已被广泛应用于桥梁和结构维修加固、海工结构等多个领域。将UHPC用于盾构隧道管片加固,有望增强结构整体性能,提升结构的耐久性能。然而,现有UHPC加固混凝土结构研究多针对抗弯(剪)构件。盾构隧道管片是一种有环纵缝接头的多缝结构,结构断面的受力复杂,将UHPC应用到盾构管片加固尚无先例。因此,在UHPC加固管片的力学传递机制、结构整体性强度和耐久性方面还需要展开大量的工作。

本文介绍了基于UHPC的盾构管片加固方法。建立了UHPC加固整环隧道管片有限元模型,揭示UHPC加固的承载机理和破坏模式。最后探讨不同加固层厚度、不同配筋率的结构加固效果,以期为UHPC加固管片设计提供依据。

1 UHPC管片加固法

在UHPC中配置钢筋可明显提高其韧性和抗拉性能。高配筋UHPC的韧性介于混凝土和钢材之间[14]。

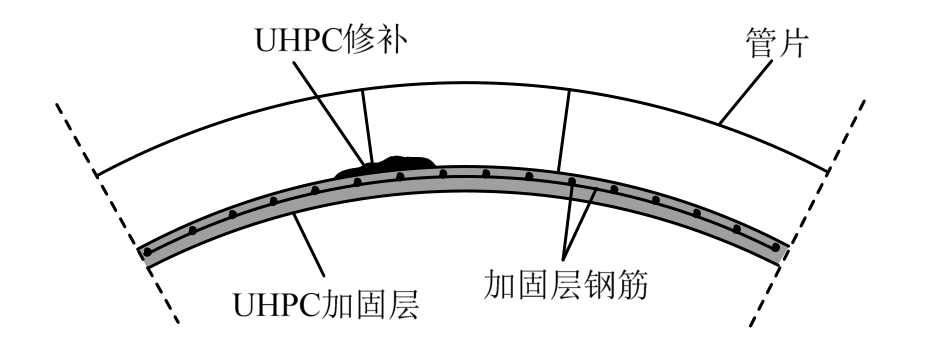

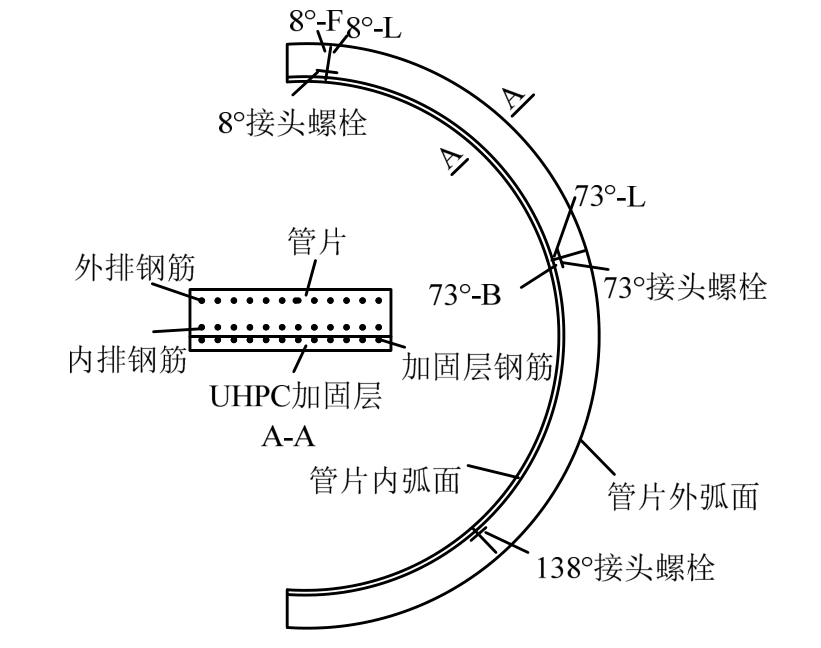

基于以上特性,拟采用的UHPC加固管片的方法是在隧道内表面通过喷射混凝土或浇筑涂抹的方式施作一层配筋UHPC加固层。具体方法如图1所示,其加固步骤为:1) 对管片严重开裂位置灌注UHPC进行修补;2) 对管片内表面进行喷砂、凿毛等处理;3) 植入定位钢筋,并紧靠管片内壁施作加固层钢筋;4) 施作UHPC加固层。

图1 UHPC加固示意图

Fig.1 Schematic of UHPC reinforcement

较之传统的加固方法,UHPC加固法具有明显优势。首先,盾构隧道结构加固是在保持隧道已有变形条件下进行,加固层仅在结构变形继续发展时产生应变(应变滞后),因而现有加固方法中钢材和FRP等加固材料的高强性能无法充分发挥。而高配筋的UHPC可视裂缝抗拉强度能达到30 MPa以上[11],介于一般混凝土与钢材之间。在管片内侧受拉区UHPC可以承受远超管片混凝土能够承受的拉应力,可以充分发挥UHPC材料性能。同时,UHPC加固层有一定厚度,能有效提高管片内侧受压区截面高度,控制内侧受压接头变形,继而间接控制了内侧受拉接头变形,从而提高管片整体刚度和承载力。此外,UHPC自身与管片混凝土有较好的粘结力,保证了两者之间的变形协调能力,不需要再额外采取措施以提高加固界面的粘结能力,避免对管片结构二次损伤。

2 有限元模型的建立

2.1 分析对象及加载条件

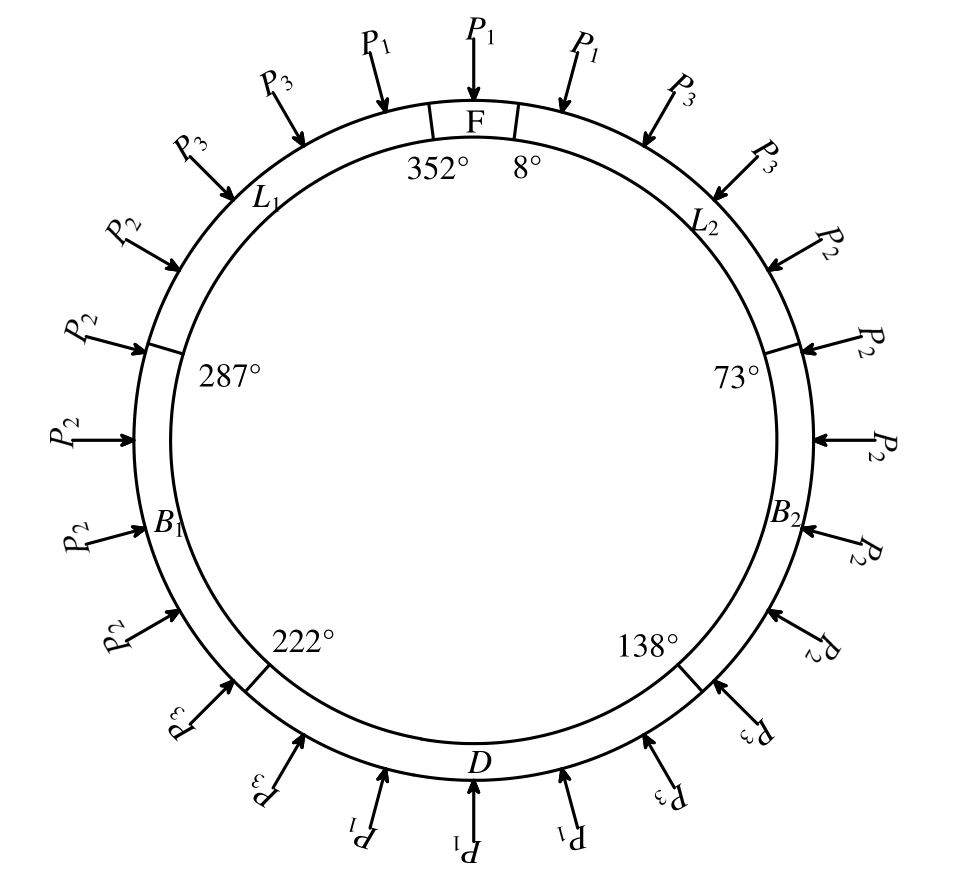

Liu等[15]开展了内张钢圈加固上海地铁通缝拼装盾构隧道管片模型试验。为了验证本文提出UHPC加固方法的有效性,以该文管片为研究对象,建立三维有限元模型,从管片受力变形、裂缝开展等方面开展对比研究。Liu等[15]文中给出的上海地铁盾构管片环外径6200 mm,内径5500 mm,管片厚度350 mm,幅宽1200 mm。单环管片由1个封顶块F(16°)、2个邻接块L1和L2(各65°)、2个标准块B1和B2(各65°)以及1个拱底块D(84°)组成。管片混凝土强度等级C55,钢筋采用HPB235级、HRB335级钢,主筋净保护层取50 mm,钢筋及构造均参照实际工程施工图设置。管片块之间每道纵缝由2根5.8级M30直螺栓连接。荷载通过沿管片环均匀设置24个点位施加,分P1、P2与P3共3组。如图2所示,加载全过程分4个阶段:

1) P1由0加载至试验加固点,同时保持P2=0.65P1,P3=0.5(P1+P2);

2) 持荷条件下施作UHPC加固层;

3) 继续加载至P2达到被动土压力275 kN,同时保持P2=0.65P1,P3=0.5(P1+P2);

4) P2维持被动土压力不变,继续增加P1至结构破坏,保持P3=0.5(P1+P2)。

图2 环向荷载分布图

Fig.2 Distribution diagram of cyclic load

2.2 模型及单元设定

本文采用ABAQUS有限元分析软件建立三维非线性有限元模型。考虑到圆形盾构隧道构造的对称性,取半边结构进行分析。其中对称截面上的荷载取半,即为P1/2,结构模型如图3所示。管片混凝土、UHPC加固层及螺栓均采用C3D8实体单元,钢筋采用T3D2桁架单元,均以“嵌入”的方式嵌入相应混凝土中,即各单元与混凝土单元共结点。管片纵缝接头处界面采用“硬接触”,可模拟接头的张开和闭合,切向摩擦系数取1.2。UHPC加固层与管片之间的相互作用考虑了粘结滑移,通过界面之间设置0厚度“Cohesive”单元实现。

图3 有限元模型

Fig.3 Finite element model

2.3 材料参数

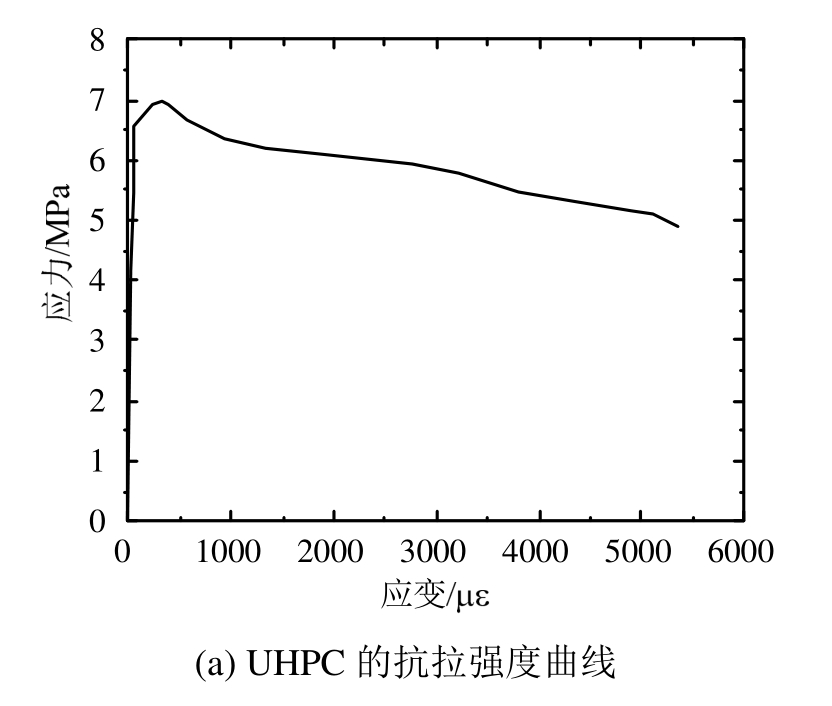

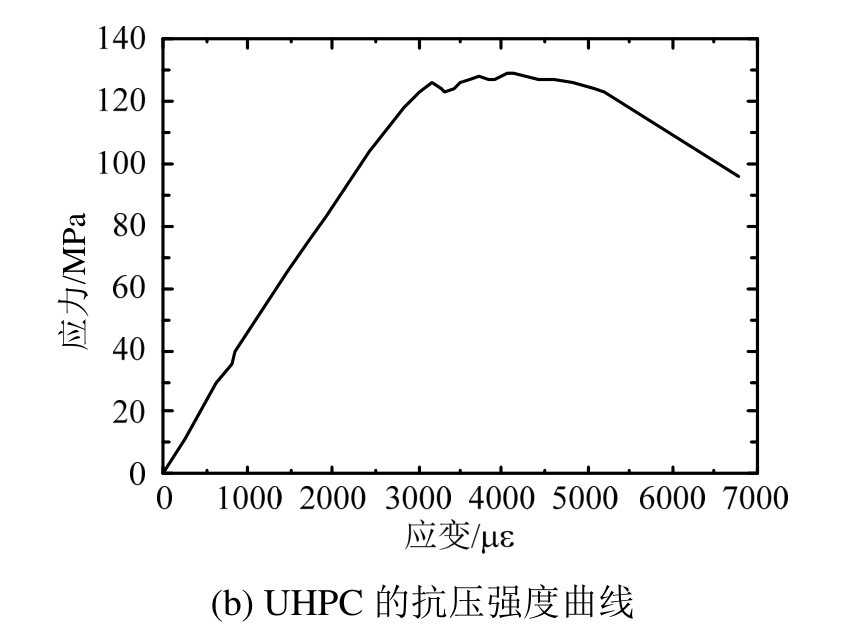

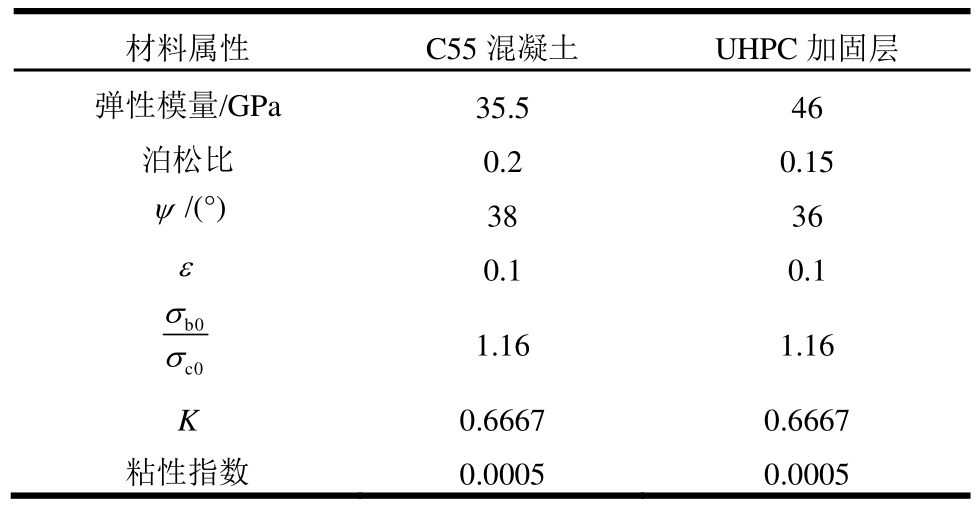

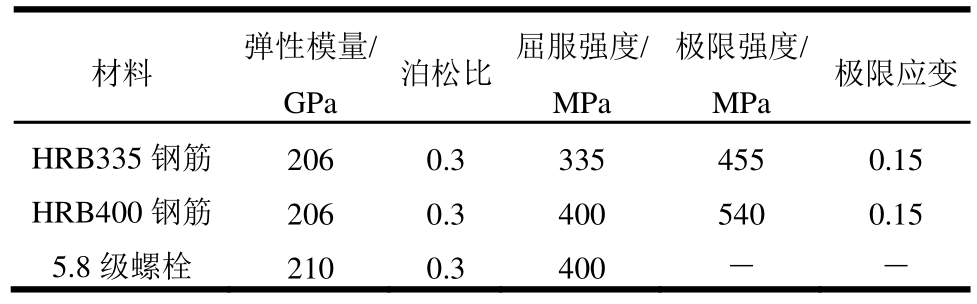

管片混凝土和加固层UHPC均采用“CDP”(concrete-plasticity model)材料模型,模型所需参数见表1。其中,管片混凝土的的参数基于《混凝土结构设计规范》(GB 50010―2010)附录C2提出的混凝土骨架曲线及损伤参数,采用Birtel等[16]提出的方法确定。UHPC的应力-应变关系参照Al-Osta等[12]的单轴拉压试验确定,如图4所示。不同型号的钢筋及螺栓均采用塑性模型,主要力学参数参考《钢筋混凝土用钢第一部分:热轧光圆钢筋》(GB 1499.1―2008),具体参数如表2所示。

图4 UHPC应力-应变关系曲线

Fig.4 Stress-strain curve of UHPC

表1 管片混凝土和UHPC参数

Table1 Parameters of segment concrete and UHPC

注:ψ、ε、σb0、σc0和K为“CDP”模型参数,详见文献[16]。

材料属性 C55混凝土 UHPC加固层弹性模量/GPa 35.5 46泊松比 0.2 0.15 ψ/(°) 38 36 ε 0.1 0.1 σσ 1.16 1.16 b0 c0 K 0.6667 0.6667粘性指数 0.0005 0.0005

表2 钢筋和螺栓参数

Table 2 Parameters of rebar and bolt

images/BZ_56_315_1886_377_1926.pngimages/BZ_56_467_1859_601_1900.pngimages/BZ_56_739_1859_873_1900.pngimages/BZ_56_623_1886_717_1926.pngimages/BZ_56_898_1859_1032_1900.png images/BZ_56_508_1917_561_1954.pngimages/BZ_56_777_1917_836_1954.png images/BZ_56_936_1917_995_1954.png images/BZ_56_1058_1886_1182_1926.pngimages/BZ_56_255_1970_437_2011.pngimages/BZ_56_511_1974_558_2011.pngimages/BZ_56_651_1974_690_2011.pngimages/BZ_56_783_1974_829_2011.pngimages/BZ_56_942_1974_989_2011.pngimages/BZ_56_1093_1974_1148_2011.pngimages/BZ_56_255_2024_437_2065.pngimages/BZ_56_511_2028_558_2065.pngimages/BZ_56_651_2028_690_2065.pngimages/BZ_56_783_2028_829_2065.pngimages/BZ_56_942_2028_989_2065.pngimages/BZ_56_1093_2028_1148_2065.pngimages/BZ_56_276_2079_416_2119.pngimages/BZ_56_511_2083_558_2119.pngimages/BZ_56_651_2083_690_2119.pngimages/BZ_56_783_2083_829_2119.pngimages/BZ_56_950_2079_981_2119.pngimages/BZ_56_1104_2079_1136_2119.png

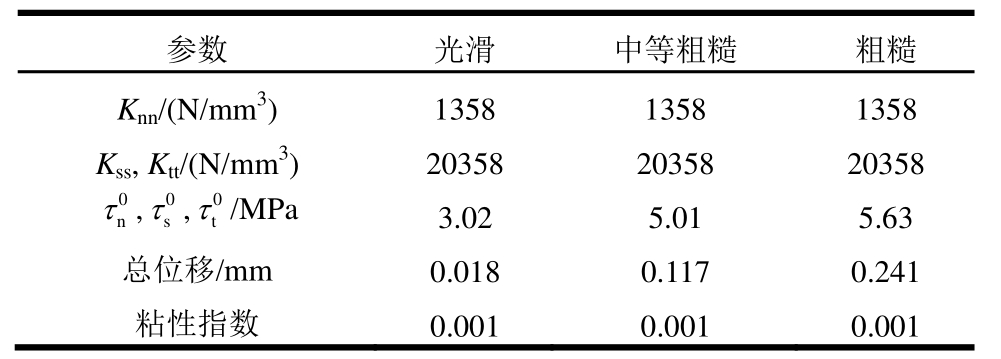

Hussein等[17]通过试验确定了UHPC-RC界面“Cohesive”单元参数,如表3所示。根据光滑、中等粗糙、粗糙三种界面粗糙程度进行参数分析,得到的加固后的结构承载力分别提高33.9%、53.8%和58.3%。结合现场施工难度和分析结果,本加固方法采用喷砂、浅凿毛等方式处理加固界面,选取中等粗糙程度所对应的界面参数。

表3 UHPC-混凝土界面力学性能参数

Table 3 Mechanical properties of UHPC- concrete interface

注:Knn、Kss、Ktt、 、

、 和

和 为“Cohesive”模型参数,粗糙度的定义详见文献[15]。

为“Cohesive”模型参数,粗糙度的定义详见文献[15]。

images/BZ_56_386_2751_448_2792.pngimages/BZ_56_654_2751_716_2792.pngimages/BZ_56_833_2751_958_2792.pngimages/BZ_56_1075_2751_1137_2792.pngimages/BZ_56_337_2813_498_2849.pngimages/BZ_56_654_2813_716_2849.pngimages/BZ_56_864_2813_927_2849.pngimages/BZ_56_1075_2813_1137_2849.pngimages/BZ_56_315_2867_520_2904.pngimages/BZ_56_646_2867_724_2904.pngimages/BZ_56_856_2867_934_2904.pngimages/BZ_56_1067_2867_1145_2904.png0nτ images/BZ_56_356_2904_518_2958.pngimages/BZ_56_658_2921_713_2958.pngimages/BZ_56_868_2921_923_2958.pngimages/BZ_56_1079_2921_1134_2958.pngimages/BZ_56_342_2971_493_3012.png images/BZ_56_650_2975_720_3012.pngimages/BZ_56_861_2975_930_3012.pngimages/BZ_56_1071_2975_1141_3012.pngimages/BZ_56_355_3025_480_3066.pngimages/BZ_56_650_3029_720_3066.pngimages/BZ_56_861_3029_931_3066.pngimages/BZ_56_1071_3029_1141_3066.png

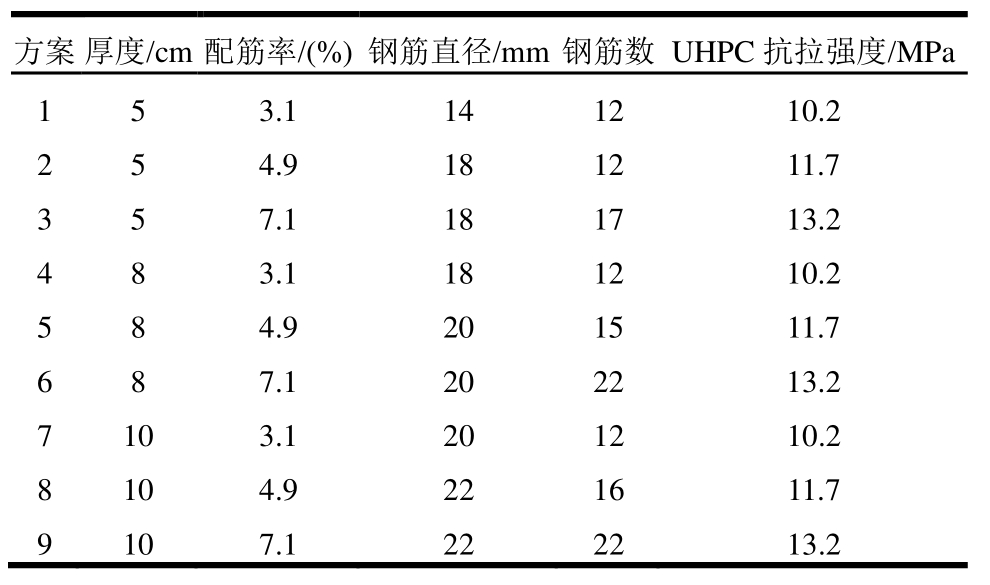

2.4 UHPC加固方案

配筋UHPC加固层的抗拉性能受配筋率和厚度影响较大,试验表明,不同的配筋率对应着不同的UHPC抗拉强度[18―19]。基于此,本文分别考虑厚度、配筋率、UHPC抗拉强度的影响,探讨了9种加固方案,详见表5。加固层钢筋布置在贴近管片内表面一侧,随加固层沿环向均匀布置。模拟过程如下:P1、P1、P3按照相应的加载程序加载至加固点;持荷状态下,激活UHPC加固层对整环沿宽度方向全周进行加固;继续按照加载程序直至结构变形不收敛而破坏。

表4 不同配筋率的UHPC抗拉强度[18]

Table 4 Mechanical properties of UHPC- concrete interface

配筋率/(%) 3.1 4.9 7.1抗拉强度/MPa 10.2 11.7 13.2

表5 不同加固方案列表

Table 5 List of different reinforcement options

方案厚度/cm配筋率/(%)钢筋直径/mm 钢筋数 UHPC抗拉强度/MPa 15 3.1 14 12 10.2 25 4.9 18 12 11.7 35 7.1 18 17 13.2 48 3.1 18 12 10.2 58 4.9 20 15 11.7 68 7.1 20 22 13.2 710 3.1 20 12 10.2 810 4.9 22 16 11.7 910 7.1 22 22 13.2

3 UHPC加固承载机理及破坏模式

基于方案1模拟结果,分析管片整体变形及承载力变化、管片表面损伤发展、螺栓应力、钢筋及混凝土的应力-应变,进而揭示管片UHPC加固全过程承载力破坏规律。对各关键部位的标记(如8°-F表示8°接缝处的F块部分)如图5所示。

图5 关键部位标记示意图

Fig.5 Schematic diagram of key position marking

3.1 管片整体变形及承载力

管片顶底收敛变形是评价整环管片横向变形的重要指标。将P1荷载作为衡量整环管片结构承载力的力学指标,得到位移-荷载曲线,并将其与Liu等[15]的内张钢圈足尺试验结果进行对比,如图6所示。加固前,在相同的加载程序下,位移-荷载曲线与足尺试验结果拟合较好,结构整体初始刚度略大于试验值,可能是由于实际隧道管片结构中螺栓与螺栓孔之间存在一定的空隙,而模型简化为螺栓与管片共结点,放大了接头控制变形的能力。当承载力P1>300 kN时,结构开始屈服。当P1=357 kN时,隧道顶底相对变形达到51.14 mm,此时保持应力状态不变进行加固。加固后继续加载,初始切线刚度提高到未加固前初始刚度的2倍,有效控制了管片变形;极限承载力达到P1=549 kN,提高到加固前的1.54倍。

图6 结构位移-荷载曲线

Fig.6 Structure displacement - load curve

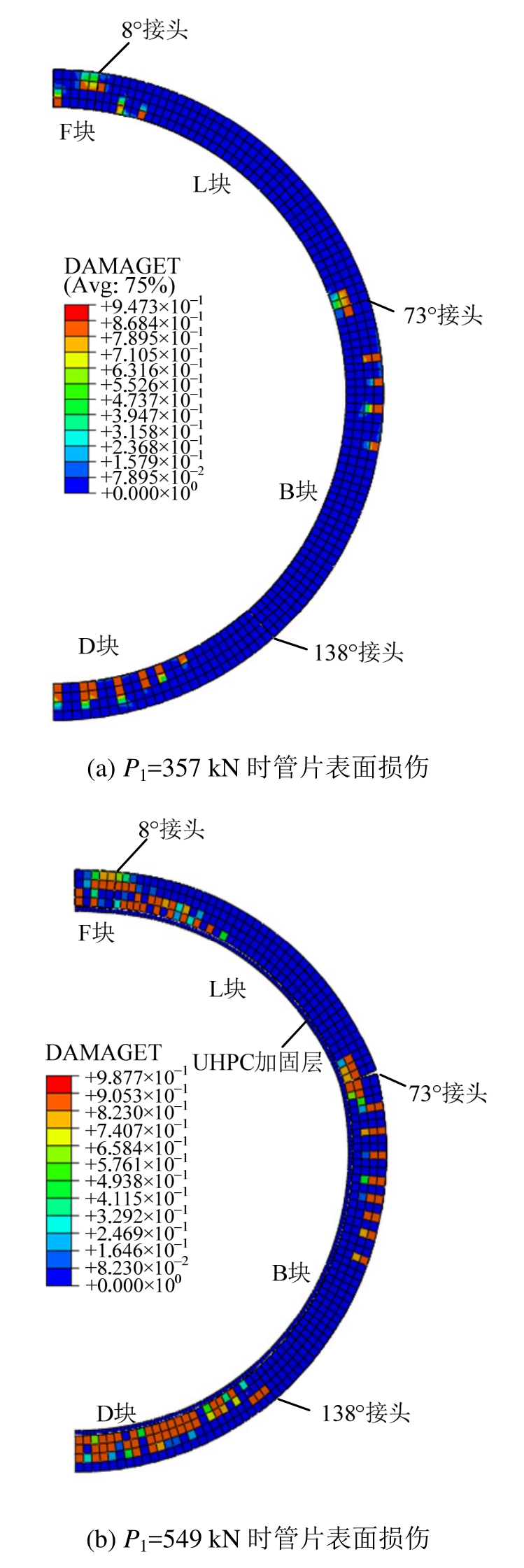

3.2 管片表面损伤

图7为混凝土管片加固前后的损伤对比图。根据CDP模型中DAMAGET损伤指标(DAMAGET为抗拉刚度折减系数,DAMAGET=1时完全失效)可以看出,在加载达到加固点时隧道表面已出现损伤,主要分布在标准块B的外弧面以及拱底块D的内弧面;加固后,外弧面损伤分布在标准块B处,内弧面损伤主要出现在接邻块L和拱底块D处,如图7所示。加固点前的损伤分布与足尺试验开裂分布相一致,验证了该损伤模型在模拟管片裂缝方面的合理性,并由此可预测管片在UHPC加固下的裂缝发展情况。

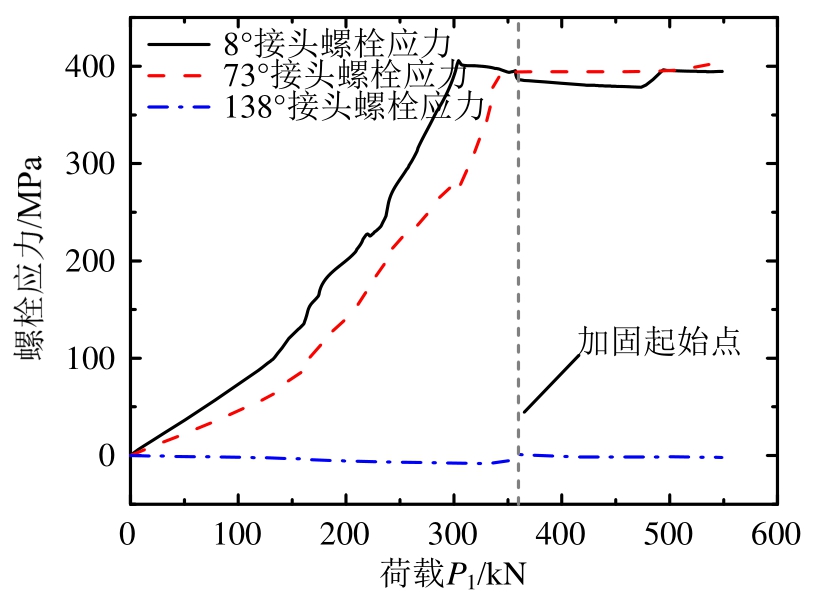

3.3 螺栓应力

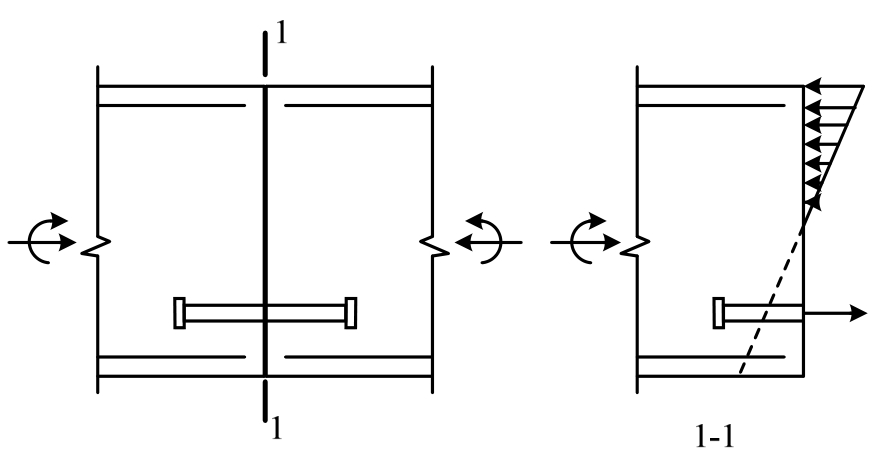

对接头平面处的承载力受力分析,可简化成是对管片断面的正截面承载力受力分析。依据平截面假定,截面应变分布如图8所示。截面受拉区承载力完全由螺栓承担,研究螺栓的应力(应变)变化尤为重要。图9为螺栓与管片嵌固处的最大主应力变化。荷载P1=300 kN时8°接头处的螺栓屈服,临近加固点(P1=357 kN)时73°接头处的螺栓开始屈服,而138°处的接头螺栓应力始终很小。加固后由于UHPC加固层分担了部分拉应力,8°接头处螺栓应力略有减小。

图7 管片表面混凝土损伤发育图

Fig.7 Development diagram of the concrete damage on the surface of the segment

图8 接头平面承载力受力分布图

Fig.8 Distribution diagram of plane bearing capacity of joint

图9 加载过程螺栓应力变化图

Fig.9 Stress variation diagram of bolts during loading

3.4 混凝土应变

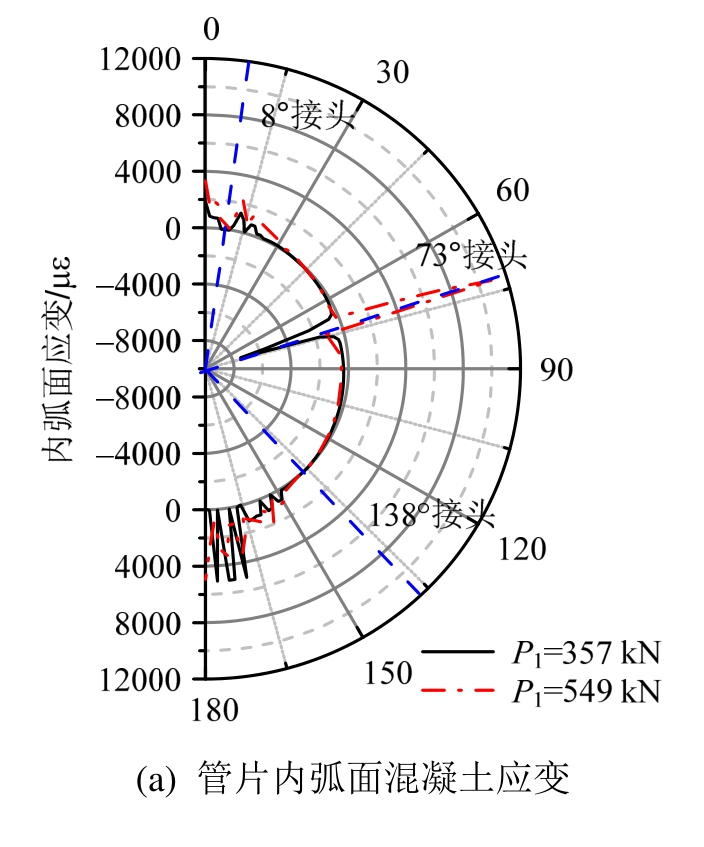

管片结构在P1=357 kN,P1=549 kN时内外弧表面混凝土最大主应变(正号为拉,负号为压)如图10所示。管片内弧面0°~30°、150°~180°,外弧面73°~110°主要受拉。管片内弧面73°接头附近,外弧面0°~30°、150°~180°等处主要受压。其中73°接头内弧面处混凝土在加固后承载力破坏时拉应力集中,可能是因为管片与加固层之间发生了剥离导致。UHPC由于施作在管片内弧表面,沿环周0°~60°和138°~180°为受拉区,60°~138°处为受压区,其中8°接头处严重受拉,应变达到0.0029。

图10 混凝土应变

Fig.10 Strain of concrete

3.5 钢筋应力

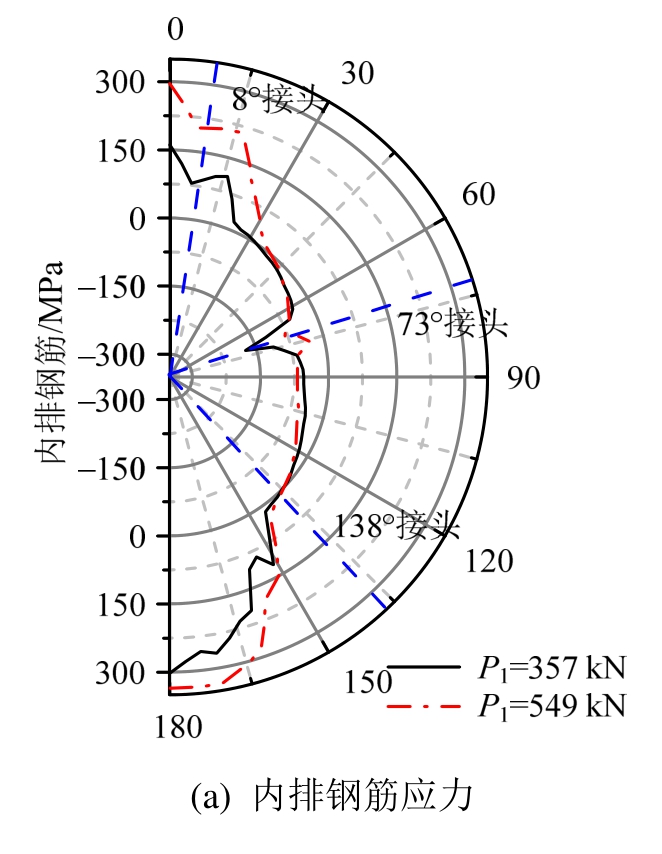

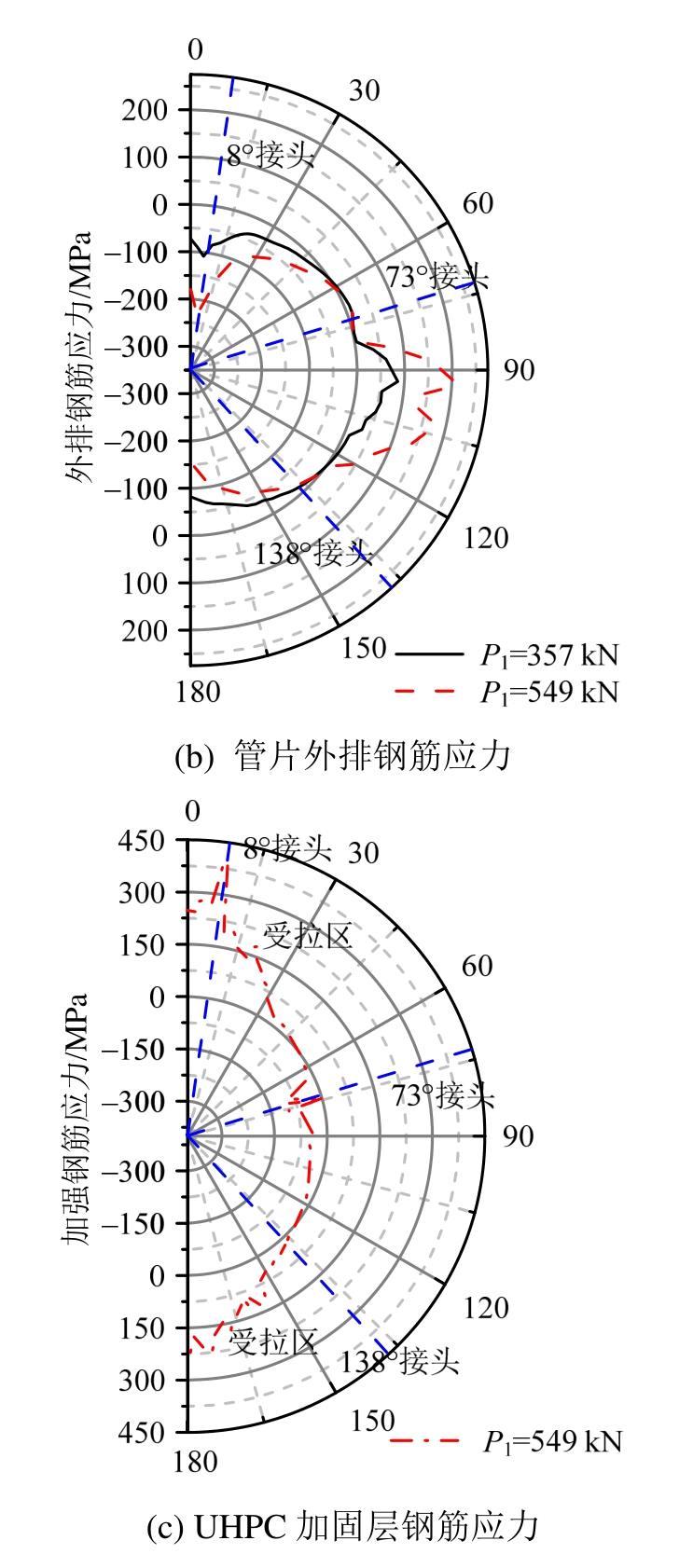

钢筋沿管片环周的应力分布如图11。沿环周0°~50°、138°~180°处,内排钢筋受拉,外排钢筋受压;60°~138°处内排钢筋受压,外排钢筋受拉。全过程只有拱底块D内排钢筋最后发生了屈服。

图11 钢筋应力

Fig.11 Reinforcement stresses

管片加固后承载力破坏时,加固层中配置的钢筋沿环周0°~60°和138~180°为受拉区,60°~138°处为受压区,其中8°接头处严重受拉,最终达到屈服状态。

3.6 管片UHPC加固全过程承载力破坏分析

整环管片的各个断面主要处于受压和受弯两种受力状态,不少学者常将其简化为一种偏压构件[7,20]。本文从正截面承载力破坏出发,分析管片各断面的受力特点和破坏形态,以期揭示整环管片UHPC加固全过程的承载机理及破坏模式。

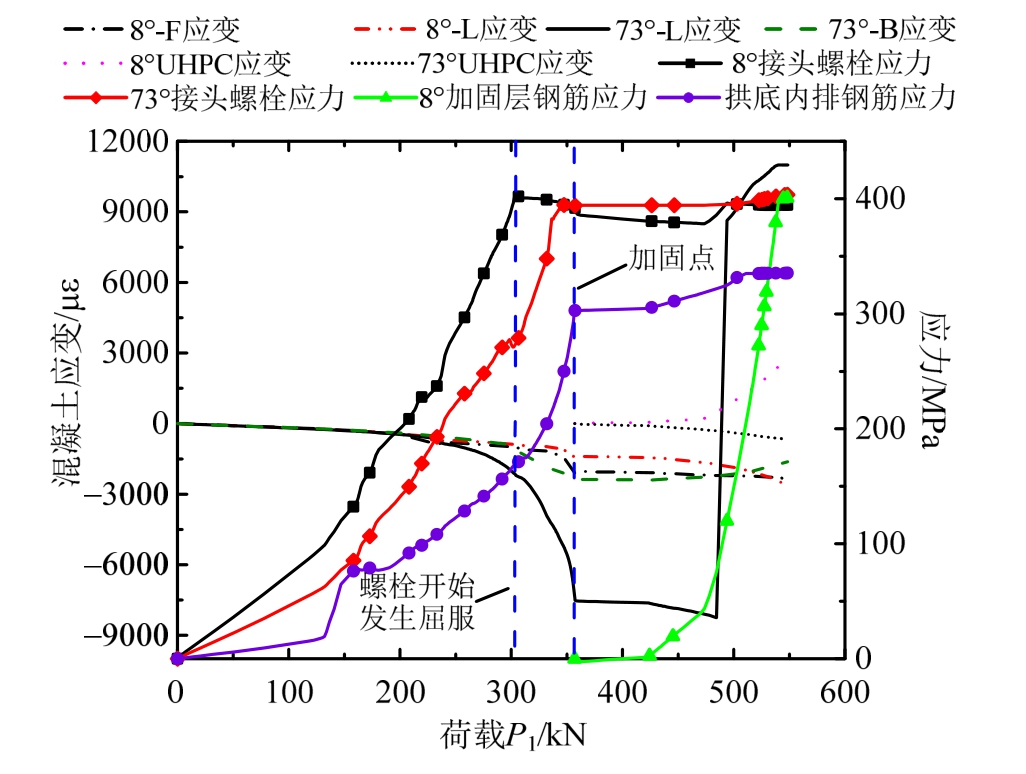

由上述对结构的应力-应变图可知,隧道管片的8°、73°接头以及180°处是整环管片结构的薄弱截面,可以得到各截面相关点的应力-应变随荷载变化的曲线如图12。

当荷载P1=300 kN时,8°接头处的螺栓开始屈服,此后8°-F、8°-L、73°-L及73°-B四点的应变及拱底内排钢筋应力开始迅速发展。直至P1=357 kN,在73°接头截面处,螺栓受拉屈服,位于受压区的73°-L关键点混凝土应变发生不收敛的变形,截面无法承担更大的弯矩,可以认为管片结构在此处形成了“塑性铰”。将该1/2结构模型等效还原成整环,由对称性,整环共产生了4个塑性铰(闭合圆环结构是3次超静定结构),结构处于静不定状态,从而无法继续承载而失稳。

图12 荷载-应力(应变)图

Fig.12 Load-stress (strain) diagram

管片加固后,在8°接头截面处,UHPC加固层位于截面受拉区,加固层钢筋随着变形的继续发展受拉,并分担一部分螺栓应力,此时该接头截面处抵抗弯矩能力大大增强,“塑性铰消失”;在73°接头截面处,加固层位于截面的受压区,受拉区仍由已经屈服的螺栓独自承担,“塑性铰”仍然存在。将1/2结构模型等效为整环管片共2个“塑性铰”,此时结构是静定的。

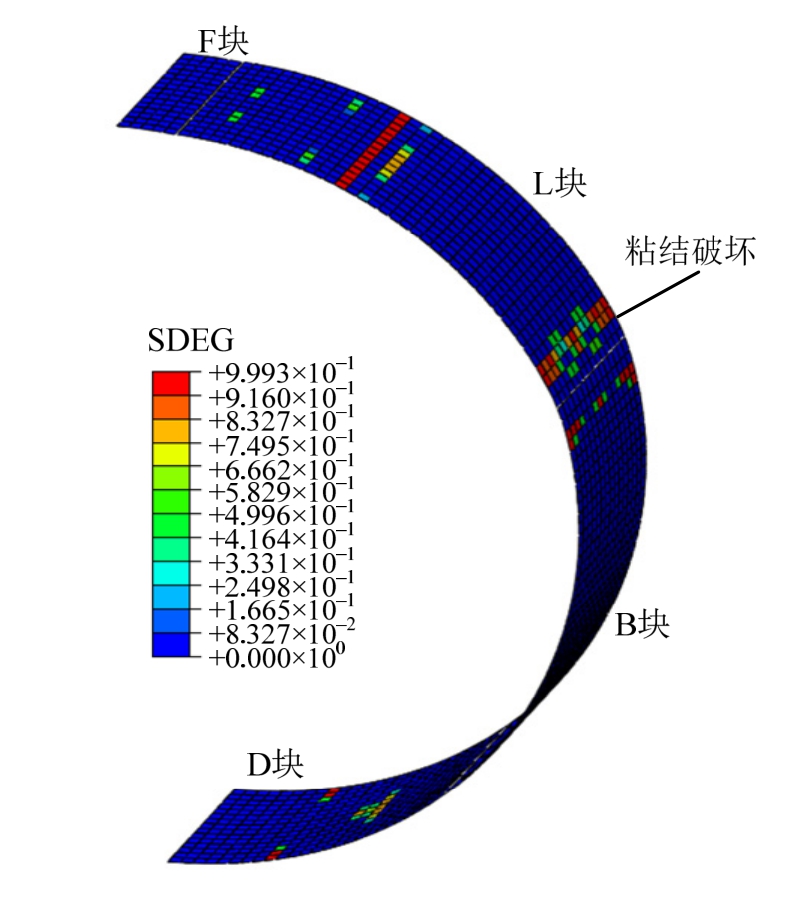

当P1持续增大达到500 kN时,在73°接头截面处,受压区混凝土压应变急剧减小,直至严重受拉,从RC-UHPC交界面Cohesive单元的损伤状态可以看出(见图13,SDEG为刚度衰减系数,SDEG=1时“Cohesive”单元删除),此时73°接头附近发生了局部粘结破坏。随着加固层与管片混凝土界面逐渐剥离,二者开始逐渐独自受力,8°接头处UHPC及加固层钢筋拉应变急剧增加,直至加固层钢筋受拉屈服,再次发展为“塑性铰”。此时拱底块D内排钢筋虽也发生屈服,但位于截面受拉区的加固层钢筋可继续承载,未形成“塑性铰”。最终,将1/2结构模型等效为整环管片,再次产生位于8°接头和73°接头处的4个“塑性铰”,结构失稳。

图13 UHPC管片混凝土界面粘结破坏区域分布

Fig.13 The failure area distribution of UHPC-concrete bond interface

4 UHPC加固设计参数影响分析

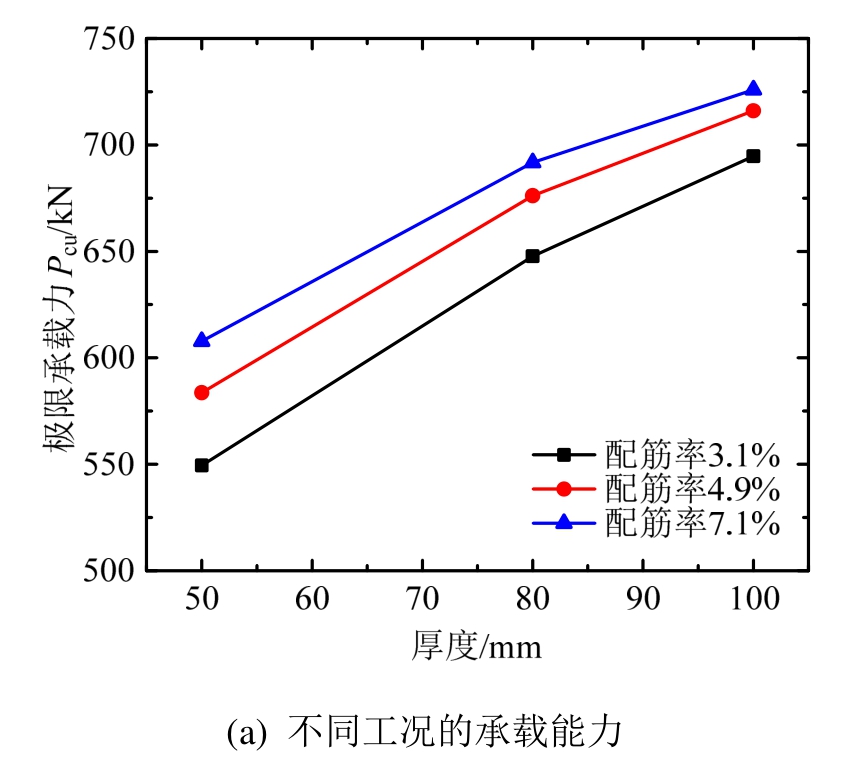

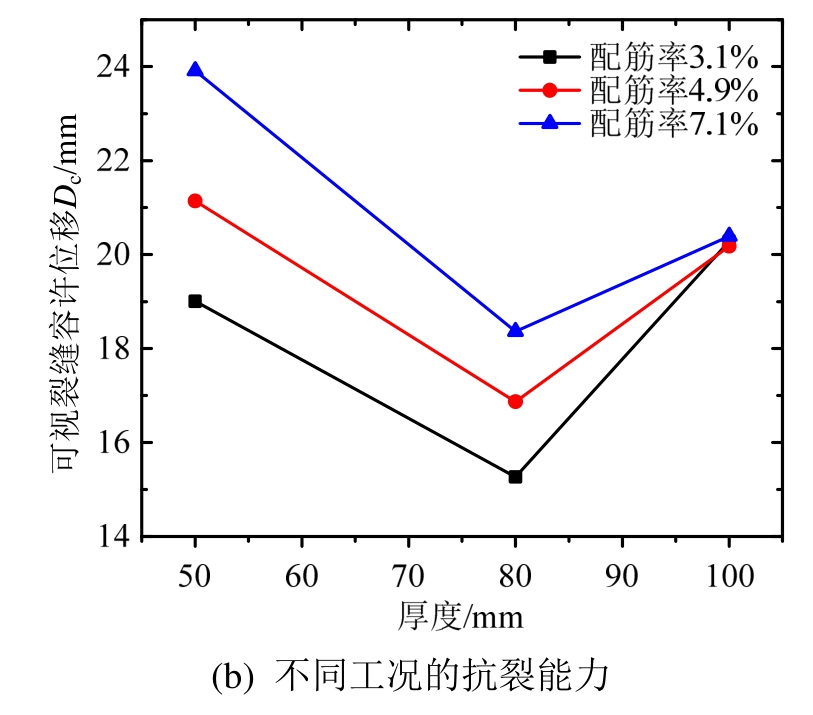

定义结构加固点时P1荷载值为初始极限承载力Pcu0=357 kN,加固点后结构屈服时的P1荷载值为极限承载力Pcu。研究表明,当配筋率超过3%时,UHPC可视初裂应变可以达到0.002,远远超过普通C50混凝土[18]。因此,定义UHPC加固层内表面的拉伸应变达到0.002所对应的顶底相对位移与加固点处的相对位移之差为可视裂缝容许位移Dc。

加载过程中,管片结构8°接头处张角向内,UHPC加固层沿整个环周在此处拉应变最大,因此将8°接头处的UHPC表面拉应变作为结构抗渗抗裂的最薄弱的点,探讨9种不同的设计工况下,不同加固层厚度、不同配筋率对管片结构加固后Pcu及Dc的影响。计算结果如图14所示。

图14 参数分析结果

Fig.14 Parametric analysis results

由图14可以看出,管片的极限承载能力随着配筋率和加固层厚度的增加而提高,且加固层越厚,配筋率对极限承载力的增幅作用越不明显。

管片在加固后,管片结构的抗裂性能得到有效提高,最大可视裂缝容许位移可达23.9 mm。随着加固层厚度的增加,内表面的抗裂能力先减小后增大,可能是因为在厚度较小时,此时结构变形较大,当加固层厚度增加,则UHPC表面距离截面中性轴及钢筋越远,导致更易开裂;而当加固层厚度增加到一定程度时,此时大大控制了结构变形,结构受拉应变小而更不易开裂,且此时受配筋率的影响较小。

5 结论

本文提出了利用UHPC加固盾构隧道管片的新方法,并基于有限元分析,对结构加固前后的受力变形规律展开讨论。得出如下结论:

(1) 通过对管片断面的偏心受压正截面应力-应变的分析,合理地解释了隧道管片加固全过程承载力破坏的原因和承载机理:对1/2结构,加固前8°及73°处接头相继屈服导致结构失稳;加固后,8°处接头承载能力提高,“塑性铰”消失,结构承载能力提高;结构继续受载,至73°接头附近的UHPC与管片发生粘结破坏,二者开始独自受力,8°接头“塑性铰”再次形成,整环管片达到极限承载力状态。

(2) 管片的极限承载能力随着配筋率和加固层厚度的增加而提高;管片内表面的抗裂能力随配筋率的增大而提高,而随着加固层厚度的增加先减小后增大。随着加固层厚度的增加,配筋率对管片极限承载力和抗裂能力的增幅作用越不明显。

(3) 配筋UHPC加固层能有效控制管片变形,提高结构承载力,且其超高耐久性能有效解决隧道管片开裂问题,加固后的可视裂缝容许位移达到厘米级,论证了UHPC加固管片的可行性和有效性。值得注意的是,在实际应用过程中超高性能混凝土的收缩性能、长期变形以及养护等重要因素都将影响实际加固效果,此方面仍需进一步研究。

[1]董飞, 房倩, 张顶立, 等.北京地铁营运隧道病害状态分析[J].土木工程学报, 2017, 50(6): 104-113.Dong Fei, Fang Qian, Zhang Dingli, et al.Analysis on defects of operational metro tunnels in Beijing [J].China Civil Engineering Journal, 2017, 50(6): 104-113.(in Chinese)

[2]何川, 封坤, 方勇.盾构法修建地铁隧道的技术现状与展望[J].西南交通大学学报, 2015, 50(1): 97-109.He Chuan, Feng Kun, Fang Yong.Review and prospects on constructing technologies of metro tunnels using shield tunnelling method [J].Journal of Southwest Jiaotong University, 2015, 50(1): 97-109.(in Chinese)

[3]Chang C T, Wang M J, Chang C T, et al.Repair of displaced shield tunnel of the Taipei rapid transit system[J].Tunnelling and Underground Space Technology,2001, 16(3): 167-173.

[4]Zhao H, Xian L, Bao Y, et al.Simplified nonlinear simulation of shield tunnel lining reinforced by epoxy bonded steel plates [J].Tunnelling & Underground Space Technology Incorporating Trenchless Technology Research, 2016, 51: 362-371.

[5]毕湘利, 柳献, 王秀志, 等.内张钢圈加固盾构隧道结构极限承载力的足尺试验研究[J].土木工程学报,2014, 47(11): 128-137.Bi Xiangli, Liu Xian, Wang Xiuzhi, et al.Experimental study on the ultimate load-bearing capacity of deformed segmental tunnel linings strengthened by steel plates[J].China Civil Engineering Journal, 2014, 47(11): 128-137.(in Chinese)

[6]Liu Xian, Jiang Zijie, Zhang Lele.Experimental investigation of the ultimate bearing capacity of deformed segmental tunnel linings strengthened by epoxy-bonded filament wound profiles [J].Structure and Infrastructure Engineering, 2017, 13(10): 1268-1283.

[7]Liu Dejun, Huang Hongwei, Yue Qingrui, et al.Behaviour of tunnel lining strengthened by textile reinforced concrete [J].Structure and Infrastructure Engineering, 2016, 12(8) : 964-976.

[8]王淑莹.FRP网格加固隧道结构性能研究[D].南京:东南大学, 2014.Wang Shuying.Study on FRP grid reinforcement of tunnel structures [D].Nanjing: Southeast University,2014.(in Chinese)

[9]Talayeh Noshiravani, EugenBrühwiler.Rotation capacity and stress redistribution ability of R-UHPFRC-RC composite continuous beams: An experimental investigation [J].Materials and Structures, 2013, 46(12):2013-2028.

[10]Muhammad Safdar, Takashi Matsumoto, KoKakuma.Flexural behavior of reinforced concrete beams repaired with ultra-high performance fiber reinforced concrete(UHPFRC) [J].Composite Structures, 2016, 157: 448-460.

[11]邵旭东, 曹君辉, 易笃韬, 等.正交异性钢-薄层RPC组合桥面基本性能研究[J].中国公路学报, 2012,25(2): 40-45.Shao Xudong, Cao Junhui, Yi Dutao, et al.Research on basic performance of composite bridge deck system with orthotropic steel deck and thin RPC layer [J].China Journal of Highway and Transport, 2012, 25(2): 40-45.(in Chinese)

[12]Al-Osta M A, Isa M N, Baluch M H, et al.Flexural behavior of reinforced concrete beams strengthened with ultra-high performance fiber reinforced concrete [J].Construction and Building Materials, 2017, 134: 279-296.

[13]孙启力, 路新瀛, 聂鑫, 等.非蒸养UHPC-钢板结构界面的受拉和剪切性能试验研究[J].工程力学, 2017,34(9): 167-174, 192.Sun Qili, Lu Xinying, Nie Xin, et al.Experimental research on tensile and shear behavior of the interface between non-steam-cured UHPC and steel plate structure[J].Engineering Mechanics, 2017, 34(9): 167-174, 192.(in Chinese)

[14]Bache H H.NyBeton-NyTeknologi [M].Denmark:Aalborg Portland, 1992.

[15]Liu X, Jiang Z, Yuan Y, et al.Experimental investigation of the ultimate bearing capacity of deformed segmental tunnel linings strengthened by epoxy-bonded steel plates[J].Structure and Infrastructure Engineering, 2017: 1-16.

[16]Birtel V, Mark P.Parameterised finite element modelling of RC beam shear failure [C]// Proceedings of the 19th Annual International ABAQUS Users’ Conference.Boston, USA, 2006: 95-108.

[17]Hussein Husam H, Walsh Kenneth K, Sargand Shad M,et al.Steinberg, modeling the shear connection in adjacent box-beam bridges with ultrahigh-performance concrete joints.I: Model calibration and validation [J].Journal of Bridge Engineering, 2017, 22(8): 04017043.

[18]张哲.钢-配筋UHPC组合桥面结构弯曲受拉性能研究[D].长沙: 湖南大学, 2016.Zhang Zhe.Bending behaviors of composite bridge deck system composed of OSD and reinforced UHPC layer[D].Changsha: Hunan University, 2016.(in Chinese)

[19]Cao Junhui, Shao Xudong, Zhang Zhe, et al.Retrofit of an orthotropic steel deck with compact reinforced reactive powder concrete [J].Structure and Infrastructure Engineering, 2016, 12(3): 411-429.

[20]刘德军, 黄宏伟, 薛亚东, 等.纤维编织网增强混凝土补强隧道衬砌力学性能研究[J].工程力学, 2014,31(7): 91-98, 111.Liu Dejun, Huang Hongwei, Xue Yadong, et al.Research on behavior of tunnel lining strengthened by textile-reinforced concrete [J].Engineering Mechanics,2014, 31(7): 91-98, 111.(in Chinese)