建筑模板是用于钢筋混凝土施工的临时性支护结构。据统计[1],在混凝土工程中,模板工程费用占现浇混凝土结构造价的30%~35%,劳动用量占工程总劳动用量的40%~50%,工期约占混凝土工程工期的50%。因此,提高建筑模板的技术水平,增加模板的周转次数,降低模板的成本和装拆用工量,是减少混凝土工程费用的重要途径。

在混凝土施工中,大模板系统的使用量非常大。为了保证大模板系统具有足够的刚度和稳定性,通常要在模板上加装背楞、助肋、支承件等,这样使得模板系统整体的重量和拆装难度增加,进而影响工期。因此,人们开展了全钢无背楞大模板的研究和应用[2-3]。相对于普通组合钢模板,无背楞大模板拼装少,混凝土结构表面质量好。但是无背楞时要保证大模板的刚度,只能大幅度地增加模板的厚度,导致模板重量显著增加,安装时对机械设备的依赖程度高。要提高大模板系统的使用效率、加快施工进度,方法之一是减轻模板重量和厚度,实现人工装拆和转运。

铝建筑模板[4-5]具有质量轻、装拆方便、密封性好、周转次数多、回收利用率高的特点,在欧美发达国家已被广泛应用,近年来也在我国建筑行业中大范围推广。为了实现减重减厚,无背楞大模板可以选用铝合金来制作,同时采用蜂窝夹层结构,在保证模板强度的前提下,进一步提高模板的比刚度。

蜂窝夹层结构[6]最早应用于航空航天工程,它是由上、下面板和中间的蜂窝夹心层组成,弯曲时面板主要承受拉压力,而夹心层主要承受剪力。蜂窝夹层结构常用的力学模型有:1) Reissner理论[7]。该理论认为蜂窝夹层结构上下面板很薄,可以忽略它的抗弯刚度,只考虑薄膜应力;而夹心层较软,只考虑抗剪作用。2) Hoff理论。该理论与Reissner理论相比,进一步考虑了面板的抗弯刚度,其余相同。3) 普鲁卡克夫-杜庆华理论。该理论在Hoff理论的基础上,再计入夹心层横向弹性变形的影响。蜂窝夹心层的经典等效模型有Gibson的多孔材料理论,他将蜂窝夹心胞元的胞壁视为Bernoulli-Euler梁,推导出蜂窝夹心层的等效弹性模量[8]。考虑到蜂窝夹心的制造多采用胶接工艺,其胞壁在某一方向上厚度是叠加的,于是赵金森[9]提出Y模型并重新推导了蜂窝夹心层的等效力学参数。根据传统的夹层板理论,王栋[10]以刚度为约束条件,以重量最小化为目标函数,通过MATALB软件和牛顿下山法对双层夹心的金属蜂窝夹层结构的几何参数进行优化。2014年,Catapano和Montemurro[11-12]采用有限元方法对各向同性材料蜂窝夹心结构进行均匀化处理,然后建立考虑复合材料面板叠层结构参数的夹层板模型,并采用遗传算法进行优化设计。洪俊青等[13]采用有限元方法研究了在平面内荷载作用下,腹板间距、高度与夹心弹性模量对格构腹板增强型泡沫夹层结构腹板屈曲性能的影响。陈春强和陈前[14]对电流变夹层板进行了夹层结构拓扑优化,以获得最佳变刚度控制效果。在试验方面,韩丽婷和刘伟庆[15]对复合材料夹层结构插入式平接节点的抗弯性能进行了试验研究。最近Sun等[16]对铝蜂窝夹层板进行了横向三点弯曲试验和面内压缩试验,结果表明夹层板的抗撞性能和破坏模式明显受结构参数影响。然而,更多材料和结构参数的引入使得蜂窝夹层板的力学模型和几何优化求解趋于复杂。对具体负责建筑模板设计的工程技术人员而言,更需要一套简明的、精度满足技术规范要求的计算公式与优化方法。本文探讨了铝建筑模板采用蜂窝夹层结构的可行性,并给出了近似的计算公式与优化方法。

将蜂窝夹层结构应用于建筑模板,有诸多问题需要解决,最基本的是强度和刚度问题。本文在铝合金模板相关技术规范[17-18]的载荷条件下,对蜂窝夹层铝建筑模板的几何参数进行优化减重,然后进行弯曲试验,测量模板的整体变形和局部应变,并与理论计算结果进行对比。考虑到采用传统的千分表测量位移、应变片测量应变难于实现对模板弯曲变形的三维全场检测,在第二次试验中,本文使用基于工业数字近景三维摄影测量技术的三维光学摄影测量系统[19-20]来测量模板在不同载荷条件下的全场变形数据。

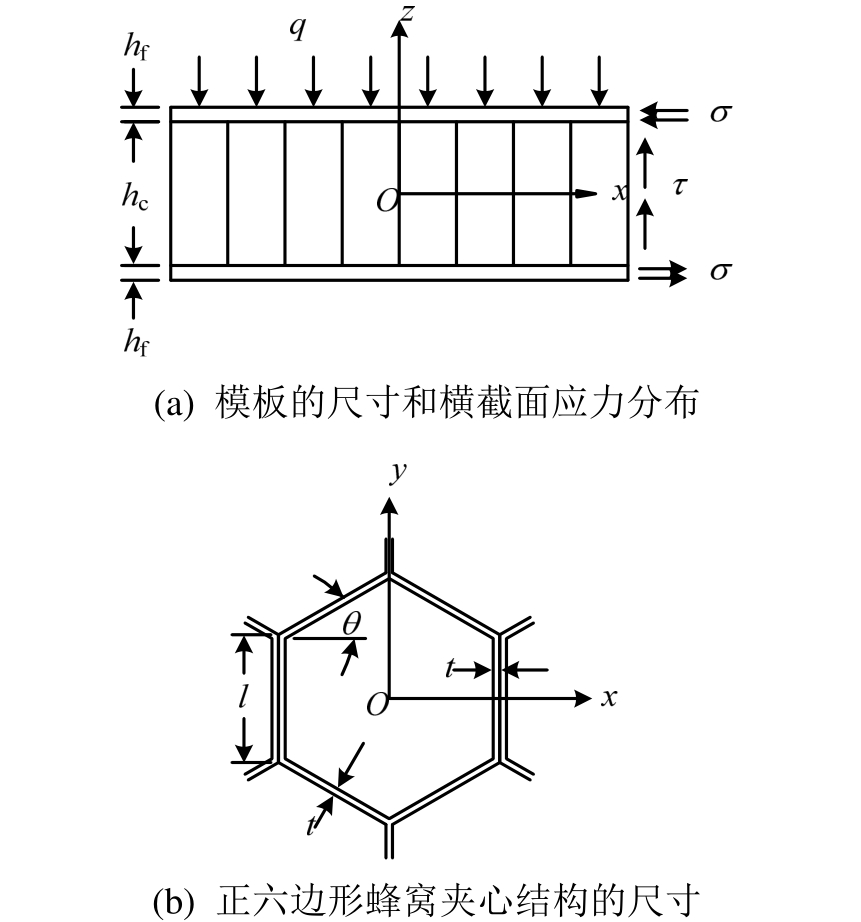

在两端简支的条件下,蜂窝夹层模板受载后的变形可参考Timoshenko梁模型进行分析,需要考虑夹心剪切变形的影响[21]。蜂窝夹层模板横截面上的应力分布如图1(a)所示。由于蜂窝夹层模板夹心的厚度hc远大于面板厚度hf,可以假定面板主要承受模板整体弯曲产生的正应力σ且正应力沿面板厚度方向均匀分布,忽略上、下面板和夹心自身的抗弯刚度;并假定夹心主要承受剪力,面板和夹心牢固胶接无滑移。记模板的宽度为b,面板的弹性模量为Ef,夹心结构的等效剪切模量为Gc,则夹层模板的等效弯曲刚度[22-23]为:

等效剪切刚度[22-23]为:

图1 蜂窝夹层模板示意图

Fig.1 Schematic diagram of honeycomb sandwich construction formwork

正六边形蜂窝夹心结构如图1(b)所示,其边长为l、厚度为t。取比值η=t/l为蜂窝夹心结构参数,记夹心材料的弹性模量为Es、剪切模量为Gs、密度为ρs,则该夹心结构在xz面内的等效弹性模量和等效剪切模量[9]分别为:

夹心结构的等效密度[9]为:

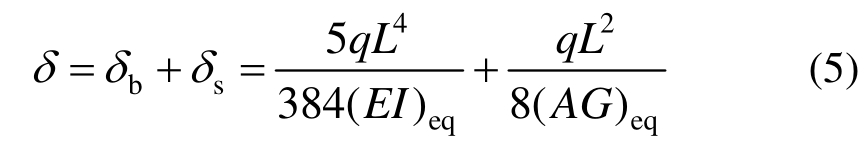

跨度为L的两端简支夹层模板在线均布载荷q作用下,其挠度等于弯曲变形与剪切变形之和[22-23]:

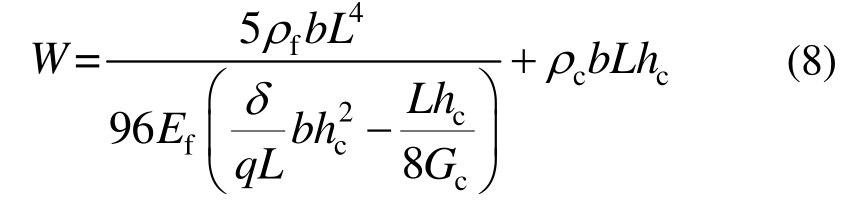

以蜂窝夹层模板的质量作为优化目标。

式中:ρf为面板的密度,夹层模板的跨度L和宽度b根据铝合金模板相关技术规范[17-18]取值。如果蜂窝夹心结构参数η直接采用现有产品的规格,则夹心结构等效密度ρc也可视为固定参数。因此式(6)中可优化的几何参数只有面板厚度hf和芯层厚度hc。

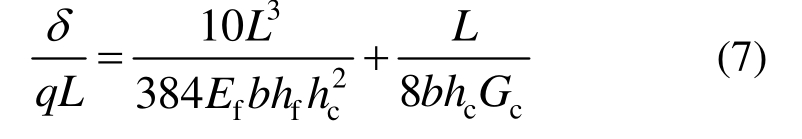

为保证混凝土浇筑成型的精度,对建筑模板的刚度有要求。采用铝合金模板相关技术规范[17-18]中的容许挠度值δ和均布荷载值q1,将夹层模板的总载荷写成qL,其中q是线均布载荷。由式(1)、式(2)和式(5),两端简支夹层模板的刚度可以写成:

解出hf值代入式(6):

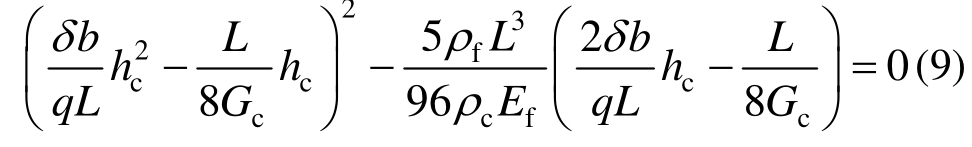

令![]() ,得到关于hc的四次方程:

,得到关于hc的四次方程:

解此方程得优化后的夹心层厚度然后代入式(7)求得优化后的面板厚度h

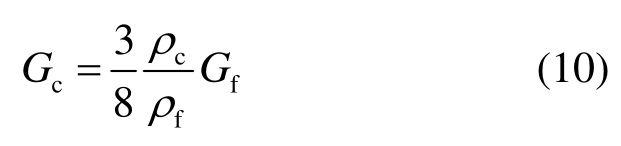

假设夹心和面板的材料相同,Gs=Gf,ρs=ρf,由式(3)和式(4)得:

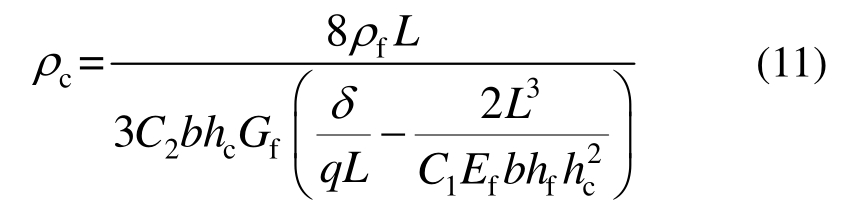

如果蜂窝夹心结构参数η=t/l也参加优化,将式(10)代入式(7)后解出夹心结构的等效密度:

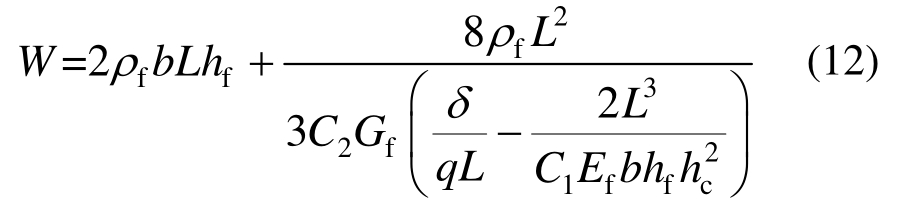

将式(11)代入式(6)得:

再令![]() 两式联立可解出优化后的夹心层厚度

两式联立可解出优化后的夹心层厚度 和面板厚度

和面板厚度 。

。

根据铝合金模板相关技术规范[17-18],用300U型材制作的普通铝模板宽度b=300 mm,肋高h=65 mm,如果面板和边框的厚度分别取4 mm和5 mm,则模板净截面面积A=19.83 cm2,截面惯性矩I=77.04 cm4。铝合金的材料参数如表1所示。

表1 铝合金材料参数

Table 1 Material parameters of aluminum

Ea/(kN/mm2)Ga/(kN/mm2)νaρa/(kg/m3) [σ ]/(N/mm2) [τ ]/(N/mm2)70 27 0.3 2700 100 60

表1中:Ea为铝合金材料的弹性模量;Ga为剪切模量;νa为泊松比;ρa为密度;[σ]和[τ]分别为设计正应力和剪应力。

如果取跨度L=900 mm、均布荷载q1=30 kN/m2,则面板上的总载荷qL=8.1 kN,模板对应的线均布载荷q=9 kN/m。普通铝模板的最大挠度在跨中。

满足铝合金模板相关技术规范[17―18]对铝模板刚度的要求。

为了方便比较,先假设蜂窝夹层模板的跨度和宽度、面板和夹心的材料与上述普通铝模板相同,选取蜂窝夹心尺寸l=6 mm、t=0.04 mm,由式(3)和式(4)求得夹心结构的等效剪切模量Gc=104 N/mm2,等效密度ρc=27.7 kg/m3;再假设蜂窝夹层模板所承受的均布载荷和跨中挠度与上述普通铝模板相同,qL=8.1 kN,δ =1.43 mm,代入式(9)有:

解得 =0.137 m = 137 mm,再代入式(7)得

=0.137 m = 137 mm,再代入式(7)得 =0.320 mm。

=0.320 mm。

由式(6)算出夹层模板的质量W=1.49 kg,而普通铝合金模板的质量W0 =ρfAL= 4.82kg ,因此在只考虑刚度条件的前提下,蜂窝夹层模板能够减重:

一般情况下,蜂窝夹层板可能的失效模式[24]有:1) 整体失稳。在沿板平面方向的载荷作用下,面板厚度不够或夹心剪切刚度过低情况下发生。2) 面板皱曲。面板弯曲失稳时,胶粘剂拉伸强度不够面板向外凸出或夹心抗压强度不够面板向内凹陷。3) 剪切皱损。因夹心横向剪切模量低或胶粘剂剪切强度不够造成。4) 面板格间屈曲。在沿板平面方向的载荷作用下,面板厚度不够或者蜂窝夹心尺寸过大造成。5) 夹心局部压塌。载荷过于集中,蜂窝夹心边长过大,抗压强度不够。6) 面板屈服。面板厚度不够或面板材料强度不够,或整个夹层板厚度不够。7) 横向剪切破坏。夹心剪切强度不够或整个夹层板厚度不够。

由于蜂窝夹层建筑模板主要承受横向均布载荷,所以不考虑沿板平面方向载荷作用下的整体失稳和面板格间屈曲这两种失效模式。模板的剪切皱损和夹心局部压塌失效则可以通过调节蜂窝边长l和控制胶粘工艺避免。所以本文选择面板皱曲、面板屈服、横向剪切破坏三种模式进行分析[25]。

线均布载荷q作用下,两端简支跨度为L的夹层模板的最大弯矩![]() 位于跨中。面板内最大正应力[8]:

位于跨中。面板内最大正应力[8]:

模板最大剪力![]() 位于两端。近似认为夹心承受全部剪力,且夹心内剪应力可视为常数[26]:

位于两端。近似认为夹心承受全部剪力,且夹心内剪应力可视为常数[26]:

夹层板面板发生皱曲的临界应力[23,27]为:

取夹心泊松比νc=1/3,利用式(3)并考虑蜂窝夹心和面板的材料相同,Es =Ef,有:

夹心发生横向剪切屈服的临界应力[25]为:

如果模板长度位于x方向,如图1所示,则k=4;如果位于y方向,则k=7。

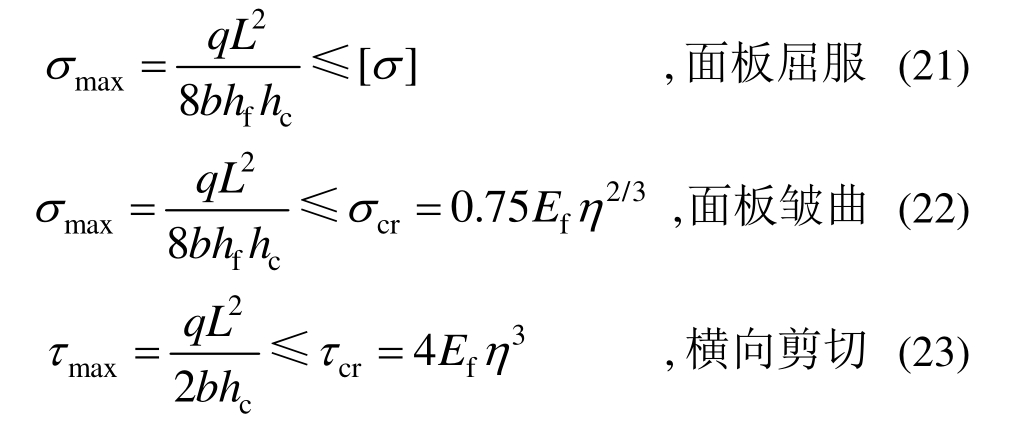

假设夹心和面板采用相同材料,利用式(16)~式(20),蜂窝夹层模板的强度、稳定性条件为:式中,[σ]为面板材料强度设计值。

由式(7),两端简支蜂窝夹层模板的刚度条件为:

式中,[δ]为面板材料刚度设计值。

将式(4)代入式(6),且ρs=ρf ,蜂窝夹层模板质量优化目标函数为:

式(21)~式(24)为优化约束条件,面板厚度hf、夹心厚度hc、夹心结构参数η为优化参数。

与算例1相同,假设蜂窝夹层结构建筑模板的宽度b=300 mm,跨度L=900 mm,面板承受均布载荷q1=30 kN/m2。夹心和面板材料相同,材料参数见表1。铝合金面板的强度设计值[σ]=100 MPa,夹层模板的刚度设计值[δ]=1.43 mm。

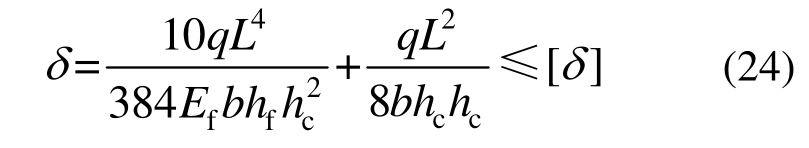

采用图示法求解。如图2所示,取η=0.0067,曲线1和2分别表示面板屈服和皱曲条件,对应式(21)和式(22);竖线3表示横向剪切破坏条件,对应式(23);曲线4表示刚度条件,对应式(24)。曲线1、曲线2、曲线4的右上区域和竖线3的右侧区域的交集为优化参数hc和hf的取值范围。

图2 取η=0.0067,在蜂窝夹层模板强度、稳定性与刚度条件下优化质量

Fig.2 Mass optimization of honeycomb sandwich formwork under the restraints of strength,stability and stiffness when η=0.0067

当质量W取不同数值时,目标函数式(25)为一系列相互平行的短虚线。如果仅考虑刚度条件进行模板质量优化,则作平行线5与曲线4相切于A点。在此点hc=137 mm,hf=0.32 mm,W=1.49 kg,与算例一的结果一致,夹层模板的最小质量比普通铝模板减少69%。

在刚度条件的基础上,如果进一步考虑面板的屈服和皱曲、以及夹层板的横向剪切破坏条件进行优化,图2中竖线3与曲线4的交点B即为所求。在此点hc=163 mm,hf=0.22 mm,W=1.55 kg,模板减重68%。

考虑到夹层模板过厚不利于安装,如果取η=0.0078根据式(23)就有hc=100 mm,同样采用图示法解得hf=0.64 mm,W=1.82 kg,模板减重62%;如果要求夹层模板与普通铝模板厚度大致相同,则取η =0.0091,有hc=65 mm,hf=1.77 mm,W=3.24 kg,模板减重33%。

开展弯曲试验的目的是测量蜂窝夹层铝建筑模板在工作状态下的应力与变形,并与理论计算值进行比较,同时观察模板受极限载荷作用后结构是否失效或破坏。

根据《组合铝合金模板工程技术规程》[18]和试验实例[28]来确定夹层模板弯曲试验时试件的尺寸和支撑方式、加载的形式和载荷大小。普通铝合金模板试件的宽度采用300 mm或400 mm,试验采用均布荷载,试件简单支撑。当模板支点跨度L=900 mm、均布荷载q1达到设计值30 kN/m2时最大挠度不应超过1.5 mm;均布荷载达到极限值45 kN/m2后保持时间大于2 h,卸载后最大残余变形不超过0.2 mm,不发生局部破坏或皱曲,所有焊点无裂纹或撕裂。算例二则表明:对夹层模板而言,在均布荷载q1=30 kN/m2作用下,如果宽度取300 mm、跨度取900 mm,当夹心结构参数η、厚度hc和面板厚度hf取适当数值时,模板在满足强度条件的同时能够满足最大挠度不超过1.5 mm的刚度条件。本文夹层模板试件的尺寸和加载方式参考算例二来确定。

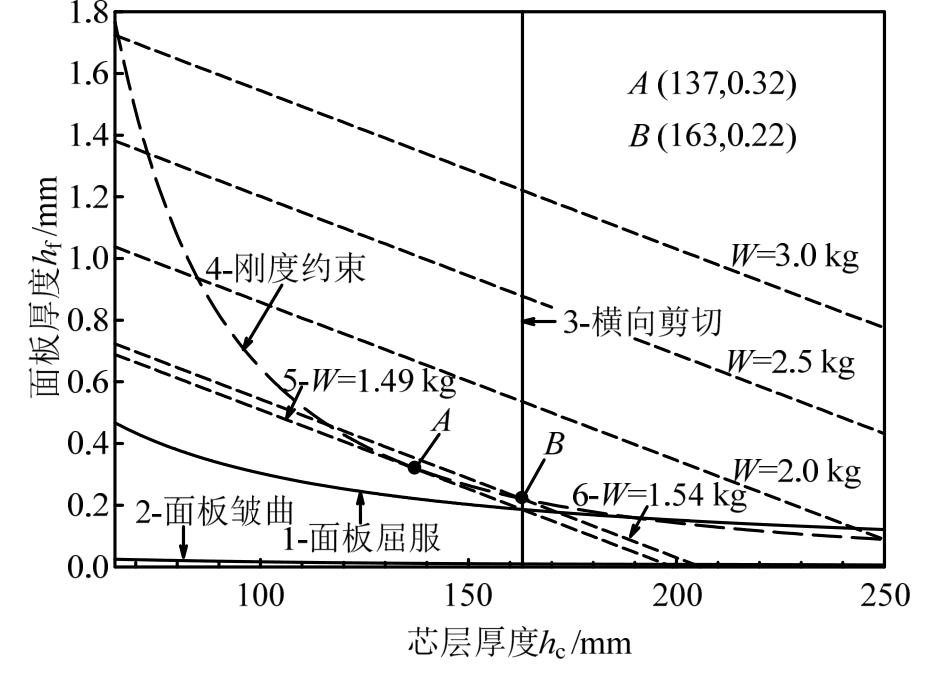

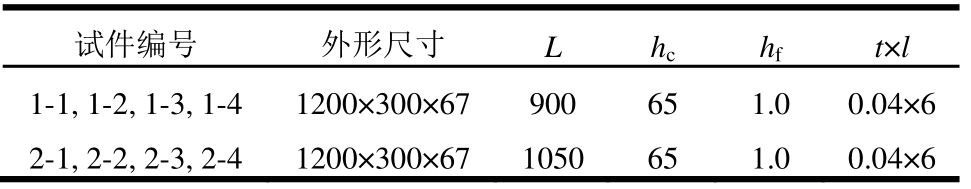

本试验所用铝蜂窝夹层板试件的编号和尺寸如表2所示,材料参数则见表1。

根据算例二,当η=0.0091时有hc=65 mm,hf=1.77 mm。由于购买不到全部符合算例二尺寸要求的铝蜂窝夹层板,表2中试件的宽度和夹心厚度与算例二相同,但夹心η=0.0078,面板hf=1.0 mm,数值偏小,所以试验载荷需要做相应的调整。按照强度条件式(21)和刚度条件式(24),当试验跨度L=900 mm时,设计均布载荷从30 kN/m2调整为17 kN/m2、极限均布载荷从45 kN/m2调整为25 kN/m2,同样要求极限载荷保持时间大于2 h,卸载后最大残余变形不超过0.2 mm,面板无局部破坏或皱曲,夹心层无撕裂。当模板试验跨度L=1050 mm时,设计均布载荷调整为 12 kN/m2、极限均布载荷调整为18 kN/m2。

表2 试件的编号和尺寸 /mm

Table 2 The reference number and dimensions of specimens

试件编号 外形尺寸Lhchft×l 1-1,1-2,1-3,1-4 1200×300×67 900 65 1.0 0.04×6 2-1,2-2,2-3,2-4 1200×300×67 1050 65 1.0 0.04×6

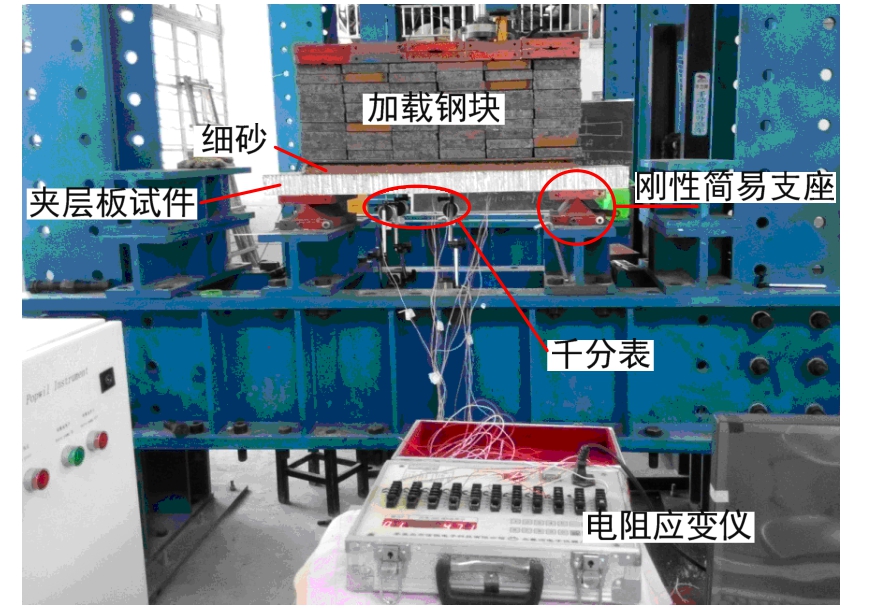

图3是蜂窝夹层模板弯曲试验现场图。试件水平放置于两个简易支座上,支座置于刚性梁上,试验时通过堆置尺寸300 mm×150 mm×10 mm的钢块实现均布加载。加载前先在模板面板上铺一层10 mm~30 mm厚度的细沙,细沙上放置一块长度等于试验跨度、宽度和模板相同的薄钢板,然后在薄钢板上堆置钢块。细沙的流动性使得钢块的重量能够较均匀地传递到模板,减少模板弯曲变形对加载效果的影响。

图3 蜂窝夹层模板弯曲试验现场

Fig.3 The scene of bending test on honeycomb sandwich formwork

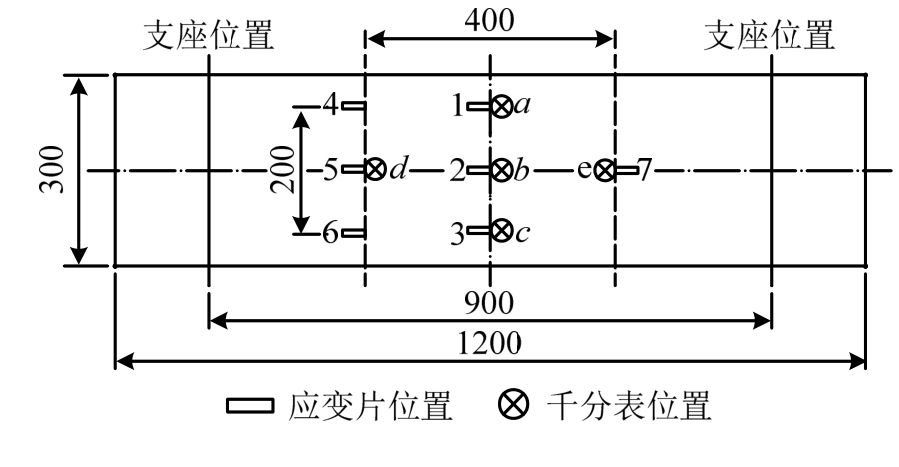

使用千分表(量程3 mm,上海九量五金工具有限公司)测量模板的弯曲挠度,使用电阻应变片和静态电阻应变仪(CM-1J型)测量模板面板的应变。模板的挠度和应变测量点在模板下表面的位置如图4所示,其中2号点用于测量模板的最大挠度和应变,1号、3号点用于监测模板沿宽度方向变形的一致性,5号、7号点用于监测模板沿长度方向变形的对称性。为了解模板侧面与中间变形的差异,在4号、6号点增加了2片应变片。

图4 模板的挠度和应变测量点的位置分布

Fig.4 The distribution diagram of location points on formwork for deflection and strain measuring

第一批次试验时跨度取900 mm,一共做了4个试件,基本过程如下:1) 先在模板上表面均匀放置两层钢块(重0.83 kN)作为预载,以消除模板支座与模板下表面之间的间隙;2) 分10级加载(试件1~试件4分13级加载),每级加载60 kg,加载时注意保持模板变形沿宽度方向的一致性和沿长度方向的对称性;3) 每级加载完成后保持5 min,待仪表读数稳定后再记录挠度和应变数据;4) 加载至使用载荷后保持2 h,卸载,记录最大残余变形;5) 取出模板,检查上、下面板是否破损,夹心是否有明显屈曲,面板与夹心之间胶结是否失效等。

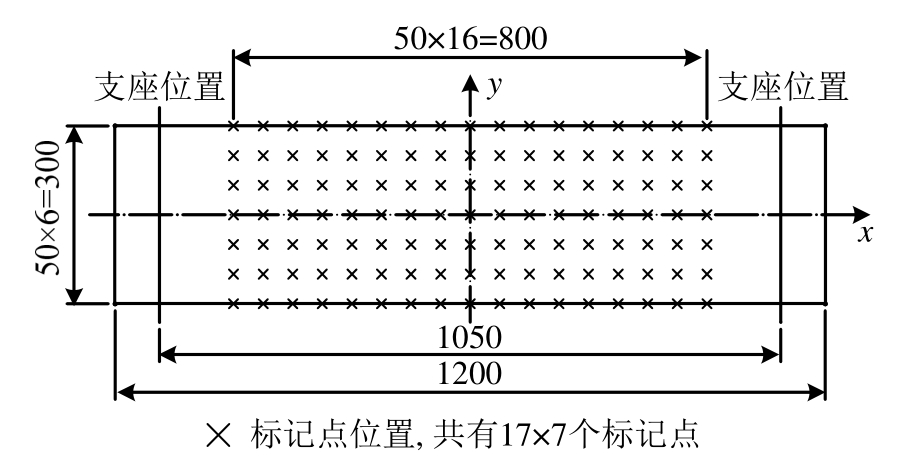

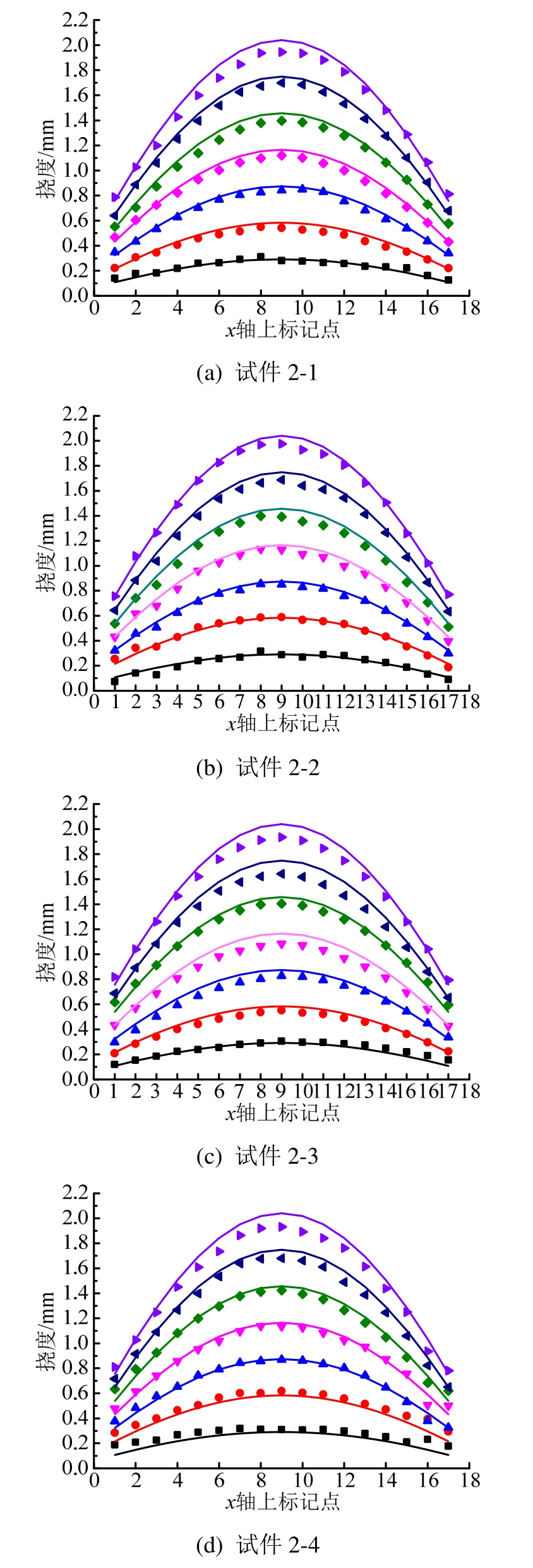

为了进一步了解夹层模板全场弯曲变形情况,使用XTDP三维光学摄影测量系统[19-20]进行第二批次试验,也做了4个试件。为了解跨度对挠度测量的影响,把模板跨度增加到1050 mm,分7级加载,每级加载70 kg。试验前在模板下表面粘贴光学位移测量所需要的标记点,粘贴位置如图5所示。

图5 模板全场挠度测量标记点的位置分布 /mm

Fig.5 The distribution diagram of mark points on formwork for full-court deflection measuring

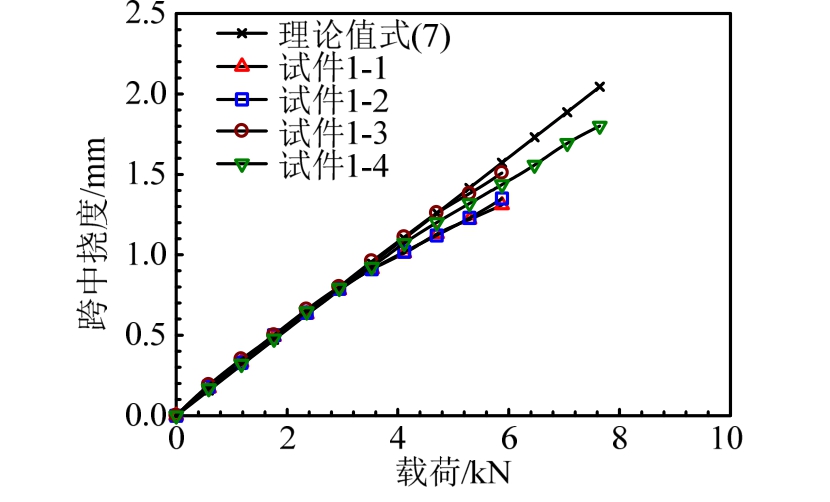

模板弯曲试验的挠度-载荷关系曲线如图6所示,其中带叉直线是根据式(7)算出的理论值。试件1-1、1-2、1-3分10级加载。试件1-4分13级加载,以了解模板的过载能力。在加载前半段试件跨中挠度随载荷呈线性增加,与理论值基本吻合;加载到第6级后曲线斜率有变小的趋势,表明在后半段试件刚度略有增加。在第10级载荷,4个试件跨中挠度的平均值小于理论值,差值不超过11%;在第13级载荷,试件1-4跨中挠度比理论值小12%。加载期间试件偶尔出现轻微响声,卸载后4个试件的残余变形均小于0.2 mm,面板上没有检查到较明显的局部破坏或失稳,面板和夹心层之间未脱胶。

图6 模板跨中挠度试验值与理论值

Fig.6 Experimental and theoretical values of deflection at the mid-span of formwork

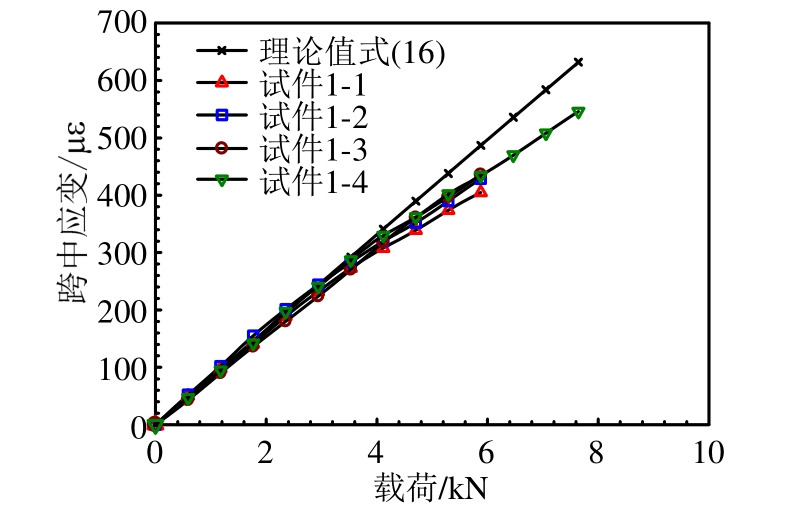

模板弯曲试验的应变-载荷关系曲线如图7所示,其中带叉直线理论值即由式(16)算出位于跨中的最大应力再除以弹性模量。应变随载荷的变化情况与挠度随载荷的变化相似,在加载前半段试件跨中应变随载荷呈线性增加,与理论值基本一致;在加载的后半段曲线斜率有变小的趋势,应变试验值低于理论值。在第10级载荷,4个试件的跨中应变平均值比理论值小12.5%;在第13级载荷,试件1-4的跨中应变比理论值小13.6%。

图7 模板跨中应变试验值与理论值

Fig.7 Experimental and theoretical values of strain at the mid-span of formwork

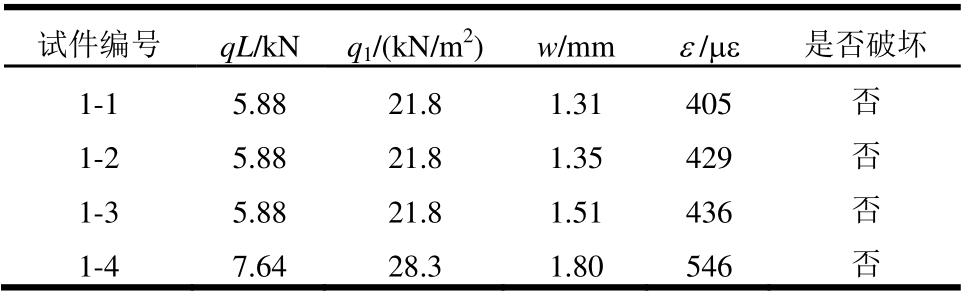

表3列出了第一批次试验每个试件所承受的最大载荷qL和对应的均布载荷q1,跨中挠度w和应变ε试验值,卸载后试件的检查结果。在3.1节后面曾提到,当试验跨度L=900 mm、试件面板hf=1.0 mm时,模板的设计均布载荷为17 kN/m2、极限均布载荷为25 kN/m2。从试验结果可以判断出,在设计均布载荷作用下,试件跨中挠度不超过1.5 mm,满足模板设计的刚度要求。表3中需要说明的是:1) 试件的第10级载荷5.88 kN加上2层钢块的预载0.83 kN,产生的均布载荷为24.9 kN/m2,如果再计入细砂和薄钢板的重量,已经超过模板弯曲试验对极限均布载荷的要求;2) 表3中面板的最大应变是546με,对应的正应力为38 MPa,小于表1中材料的设计应力100 MPa,满足拉伸强度要求。

表3 第一批次试验结果

Table 3 Test results of the first batch of specimens

试件编号qL/kNq1/(kN/m2)w/mmε /με 是否破坏1-1 5.88 21.8 1.31 405 否1-2 5.88 21.8 1.35 429 否1-3 5.88 21.8 1.51 436 否1-4 7.64 28.3 1.80 546 否

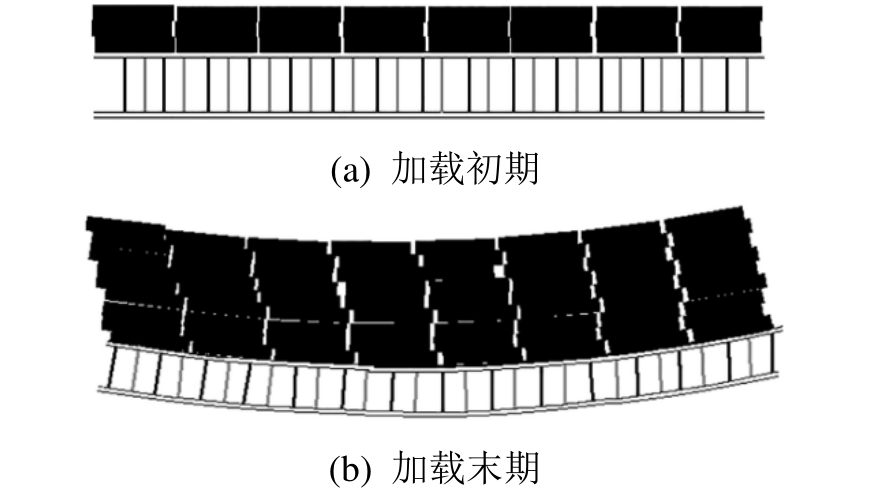

从图6和图7中可以看到,在试验加载的后半段,试件刚度略有增加,跨中挠度和应变试验值皆低于理论值。因此认为引起误差的因素主要有3个:1) 支座的影响。理论计算时试件按一端固定铰支另一端活动铰支处理,实际情况是试件两端简单支撑,试件受载弯曲变形时两支撑端存在摩擦力,试件水平方向受拉导致挠度变小。2) 计算模型的影响。试件是长条形板,理论计算时简化成梁。可以把板看成由若干个梁组成,位于边缘的梁单侧受到约束,位于中间的梁两侧受到约束,约束使梁的挠度和应变变小,越往中间受影响越大。3) 加载方式的影响。如图8所示,在加载初期试件挠度较小,钢块之间无咬合;但随着载荷逐级增加,挠度不断增大,各钢块之间易出现挤压、咬合现象。钢块的挤压和交叠使其整体上具有一定的抗弯刚度,相当于试件获得了附加刚度,导致挠度和应变在加载后期变小。然而,上述因素引起的误差,就工程应用而言,还是在可以接受的范围之内。

本批次试验的目的是通过测量试件的全场变形,详细比较采用梁模型计算得到的理论值与模板实际试验值之间的差异。本批次试验每级加载70 kg,到第7级共加载490 kg,再加上预载荷0.83 kN以及细砂和薄钢板的重量,超过了在4.1节最后对极限均布载荷的要求(18 kN/m2)。卸载后,4个试件的残余变形均小于0.2 mm,面板上没有检查到较明显的局部破坏或失稳现象、面板和夹心层之间未脱胶。

图8 钢块堆积影响试件加载示意图

Fig.8 Schematic diagram of how the piling up of steel bricks exerts effect on the loading of specimen

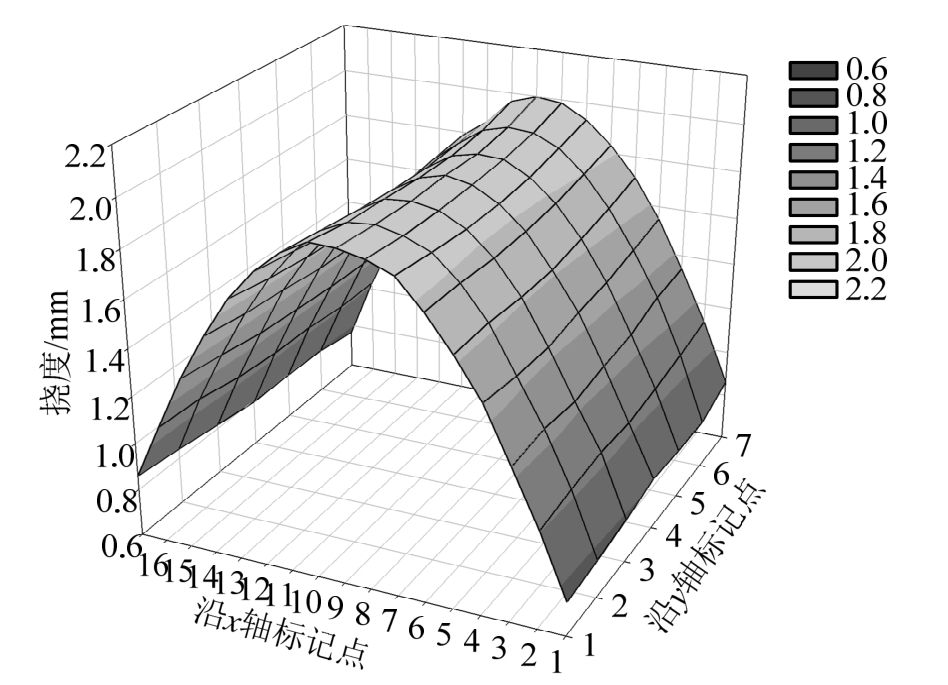

图9是试件2-3在第7级载荷作用下各标记点挠度值的三维网格图,从网格线的形状和表示挠度大小的颜色沿长度方向的变化可以看出模板的弯曲变形基本符合梁的变形特点;从网格线沿宽度方向形状的变化大致能够看出在跨中及附近试件两侧的挠度比中间略大,反映出梁模型与模板的实际变形之间存在细小差异。

图9 试件2-3在第7级载荷作用下面板变形三维网格图

Fig.9 Three dimensional mesh plot of deformation of specimen 2-3 under 7-stage load

图10进一步展示了4个试件在每一级载荷作用下跨中沿宽度方向的挠度值与理论值之间的差异。图中的水平横线是理论值,点是试验值。可以看出:1) 随着载荷的逐级增加,理论值之间呈线性相关。试验值在加载初期与理论值相仿,之后随着载荷的增加,试验值略小于理论值;2) 在加载后期,试件两侧的挠度比中间的稍大一些,挠度与理论值的最大差值为理论值的5%;3) 在第5级载荷作用下试件的跨中挠度均不超过1.5 mm。这里第5级载荷350 kg加预载0.83 kN产生的均布载荷为13.5 kN/m2,超过了在4.1节最后提出的设计均布载荷值12 kN/m2。

图10 模板跨中沿宽度方向挠度的试验值与理论值

Fig.10 Experimental and theoretical values of deflection in the width direction at the mid-span of formwork

图11则显示了在各级载荷作用下,位于试件中轴线上标记点位置处试件的挠度沿长度方向的变化。图中连续曲线是理论值,点是试验值,可以看出:1) 随着载荷的逐级增加,挠度理论值曲线的曲率也在增加;2) 最大曲率在跨中,往两端曲率逐渐变小;3) 在加载初期,试验值沿长度变化的曲率要略小于理论曲线的曲率,之后随着载荷的增加,试验值与理论值之间曲率的差异逐渐明显。原因应该是在加载初期,试件的变形受到两端支座水平摩擦力的影响;而在加载后期,除摩擦力的影响外,模板外侧对中间变形的约束和加载钢块之间的挤压交叠增加了整个试验系统的刚度。尽管如此,本批次试验全场标记点的挠度测量值与理论值相比,最大差值是理论值的5%,说明在蜂窝夹层铝模板的设计中采用梁模型进行简便计算是可行的。

图11 模板中轴线沿长度方向挠度的试验值与理论值

Fig.11 Experimental and theoretical values of deflection in the length direction for the central axis of formwork

最后讨论一下剪切变形对夹层模板挠度的影响。在式(7)中,挠度由两项构成,第一项是弯曲变形产生的挠度,第二项就是剪切变形产生的挠度。第1批次试件试验时跨度L=900 mm,根据式(7)算得剪切变形产生的挠度占总挠度的21%,第2批次试件试验时跨度L=1050 mm,则算得剪切变形产生的挠度占总挠度的16%。两批次试件的其他参数相同(表1和表2),所以夹层模板的横向剪切变形与跨高比相关,在总体变形中占有相当的比例。夹心厚度的增加会凸显剪切变形的影响,较软的夹心会增加模板在使用过程中的不稳定性。在进行大模板系统设计时,如果采用铝蜂窝夹层板,不能只依靠增加夹心层厚度来提高刚度。在算例二最后曾提出,可适当增加蜂窝夹心结构参数η和面板厚度hf来提高夹层结构的整体承载能力,同时达到减重的目的。另外,本文没有考虑胶粘接强度对蜂窝夹层板力学性能的影响,这就要求在蜂窝夹层板的制造过程中,必须从工艺上严格控制夹层结构的粘接质量。

(1) 通过计算分析和试验研究表明,采用铝蜂窝夹层板作为建筑模板,可大幅度降低模板质量,同时能满足模板工作时所需的刚度和强度,在理论上是可行的。

(2) 给出了蜂窝夹层板在均布荷载作用下的应力与变形计算公式,给出了在建筑模板工作所需的刚度条件和强度条件约束下对蜂窝夹层模板的几何参数进行优化的方法。

(3) 进行了蜂窝夹层铝模板的弯曲试验,之后又使用光学系统测量了模板的三维全场变形数据,详细比较了梁模型与模板实际变形之间的差异。结果表明:对于跨宽比和跨高比较大的蜂窝夹层铝模板,采用梁模型进行简化计算,其精度工程上是可以接受的。

[1] 叶海军,史鸣军.建筑模板的发展历程及前景[J].山西建筑,2007,33(31): 158―159.Ye Haijun Shi Mingjun.Development process and foreground of the architectural template [J].Shanxi Architecture,2007,33(31): 158―159.(in Chinese)

[2] 苑炳南,许路明.无背楞全钢大模板的研究与应用[J].建筑技术,1999,30(8): 564.Yuan Bingnan,Xu Luming.Research and application of whole steel panel form without back ridge [J].Architecture Technology,1999,30(8): 564.(in Chinese)

[3] 石亚明.无背楞拼装式全钢大模板技术及应用[J].施工技术,2009,38(4): 79―81.Shi Yaming.Technology and application of all steel large formwork with no dorsal bar assembly [J].Construction Technology,2009,38(4): 79―81.(in Chinese)

[4] 杨万喆,陈学岩.铝合金模板在建筑工程中的应用[J].陕西建筑,2013(10): 23―25.Yang Wanzhe,Chen Xueyan.Application of aluminum formwork in construction engineering [J].Shanxi Architecture,2013(10): 23―25.(in Chinese)

[5] 孔令标.论铝合金组合模板系统施工的优越性与局限性[J].广东建材,2013(3): 64―67.Kong Lingbiao.Advantages and limitations of assembled aluminum formwork system in construction [J].Guangdong Building Materials,2013(3): 64―67.(in Chinese)

[6] 程文礼,袁超,邱启艳,等.航空用蜂窝夹层结构及制造工艺[J].航空制造技术,2015(7): 94―98.Cheng Wenli,Yuan Chao,Qiu Qiyan,et al.Honeycomb sandwich structure and manufacturing process in aviation industry [J].Aeronautical Manufacturing Technology.2015(7): 94―98.(in Chinese)

[7] Reissner E.On bending of elastic plates [J].Quarterly of Applied Mathematics,1947,5(1): 55―68.

[8] Gibson L J,Ashby M F.Cellular solids,structure and properties [M].Oxford: Pergamon Press,1988.

[9] 赵金森.铝蜂窝夹层板的力学性能等效模型研究[D].南京: 南京航空航天大学,2006.Zhao Jinsen.Research on equivalent models of the mechanical function for aluminum honeycomb sandwich panel [D].Nanjing: Nanjing University of Aeronautics and Astronautics,2006.(in Chinese)

[10] 王栋.双层金属蜂窝夹层结构的设计与力学分析[D].哈尔滨: 哈尔滨工业大学,2007.Wang Dong.Design and mechanical analysis of double-layer metallic honeycomb sandwich structure[D].Harbin: Harbin Institute of Technology,2007.(in Chinese)

[11] Catapano A,Montemurro M.A multi-scale approach for the optimum design of sandwich plates with honeycomb core.Part I: Homogenization of core properties [J].Composite Structures,2014,118: 664―676.

[12] Catapano A,Montemurro M.A multi-scale approach for the optimum design of sandwich plates with honeycomb core.Part II: The optimisation strategy [J].Composite Structures,2014,118: 677―690.

[13] 洪俊青,刘伟庆,方海.格构腹板增强型泡沫复合材料夹层结构腹板平面内屈曲分析[J].工程力学,2015,32(8): 66―73.Hong Junqing,Liu Weiqing,Fang Hai.Web buckling behaviors under in-plane compression for web latticeenhanced foam-sandwich structures [J].Engineering Mechanics,2015,32(8): 66―73.(in Chinese)

[14] 陈春强,陈前.电流变夹层板的拓扑优化研究[J].工程力学,2016,33(增刊): 290―295.Chen Chunqiang,Chen Qian.Topology optimization of semi-active vibration control for an electrorheological sandwich plate [J].Engineering Mechanics,2016,33(Suppl): 290―295.(in Chinese)

[15] 韩丽婷,刘伟庆.复合材料夹层结构自插式平接节点抗弯性能试验研究[J].工程力学,2015,32(11):115―122.Han Liting,Liu Weiqing.Experimental studies on bending performance of the insert adherence joints for composite sandwich structure [J]. Engineering Mechanics,2015,32(11): 115―122.(in Chinese)

[16] Sun G Y,Huo X T,Chen D D,et al.Experimental and numerical study on honeycomb sandwich panels under bending and in-panel compression [J].Materials and Design,2017,133: 154―168.

[17] DBJ-15-96―2013,铝合金模板技术规范[S].北京:中国城市出版社,2013.DBJ-15-96―2013,Technical code of aluminum alloy formwork [S].Beijing: China City Press,2013.(in Chinese)

[18] JGJ-386―2016,组合铝合金模板工程技术规程[S].北京: 中国建筑工业出版社,2016.JGJ-386―2016,Technical specification for combined aluminum alloy formwork engineering [S].Beijing:China Construction Industry Press,2016.(in Chinese)

[19] 张德海,梁晋,唐正宗,等.基于近景摄影测量和三维光学测量的大幅面测量新方法[J].中国机械工程,2009,20(7): 817―822.Zhang Dehai,Liang Jin,Tang Zhengzong,et al.New measuring method of large size measurement based on close range photogrammetry and 3D optical measurement [J].China Mechanical Engineering,2009,20(7): 817―822.(in Chinese)

[20] 肖振中,梁晋,唐正宗,等.汽车大型模具实型的三维摄影测量检测[J].塑性工程学报,2009,16(2):150―155.Xiao Zhenzhong,Liang Jin,Tang Zhengzong,et al.3D photogrammetry measurement and inspect technology for foam model of auto die [J].Journal of Plasticity Engineering,2009,16(2): 150―155.(in Chinese)

[21] 成广民,丁锁柱.复合材料蜂窝夹层结构计算的一般方法和进展[J].玻璃钢/复合材料,1996(2): 11―13.Cheng Guangmin,Ding Suozhu.Common method and development for composite honeycomb sandwich structure calculation [J].Fiber Reinforced Plastic/Composites,1996(2): 11―13.(in Chinese)

[22] Davies J M.Lightweight sandwich construction [M].London: Wiley-Blackwell,2001: 193―255.

[23] Allen H G.Analysis and design of structural sandwich panels [M].London: Pergamon Press,1969: 8―18.

[24] 沃西源,夏英伟,涂彬.蜂窝夹层结构复合材料特性及破坏模式分析[J].航天返回与遥感,2005,26(4):45―49.Wo Xiyuan,Xia Yingwei,Tu Bin.The property of honeycomb sandwich structure and the destroy mode analyzing [J].Spacecraft Recovery and Remote Sensing,2005,26(4): 45―49.(in Chinese)

[25] 周祝林.蜂窝夹层结构的最优参数选择[J].应用数学和力学,1985,6(6): 541―549.Zhou Zhulin.Selection of the optimum parameters for sandwich construction with honeycomb core [J].Applied Mathematics and Mechanics,1985,6(6): 541―549 (in Chinese)

[26] 王颖坚.蜂窝结构在面内剪切作用下的变形模式[J].北京大学学报,1991,27(3): 301―306.Wang Yingjian.Deformation models of honeycomb cell under in-plane shear [J].Acta Scientiarum Naturalium Universitatis Pekinensis,1991,27(3): 301―306.(in Chinese)

[27] Triantafillou T C,Gibson L J.Failure mode maps for foam core sandwich beams [J].Materials Science and Engineering,1987,95: 37―53.

[28] 黎文方.新型铝合金模板试验测试[J].施工技术,2013,42(增刊1): 279―280.Li Wenfang.Test to new style alloy aluminum formwork[J].Construction Technology,2013,42(Suppl1): 279―280.(in Chinese)

GEOMETRICAL OPTIMIZATION AND EXPERIMENTAL STUDY OF ALUMINUM HONEYCOMB SANDWICH CONSTRUCTION FORMWORKS

胡 森(1993―),男,河南人,本科,主要从事建筑工程施工管理工作研究(E-mail: 940822839@qq.com);

吴 伟(1987―),男,河南人,硕士,主要从事结构力学性能分析与测试工作研究(E-mail: 407512155@qq.com);

熊慧芳(1967―),女,湖南人,工程师,硕士,主要从事数字图像位移分析与应用研究(E-mail: hfxiong@gdupt.edu.cn).