图1 主要施工方法与对应的监测指标、监测手段与设备

Fig.1 Major construction methods and corresponding monitoring indicators, means and devices

大跨空间钢结构具备形式多样、跨越能力强、刚度大自重轻等特点,在体育馆、航站楼、会展中心、大跨工业厂房等民用、工业建筑中广为应用[1]。近年来,随着建设单位对建筑造型和空间利用要求的提高,复杂大跨空间钢结构越来越多地被设计、建设,2008年的北京奥运会与2010年上海世博会将复杂大跨空间钢结构的应用推向高潮[2-3]。复杂大跨空间钢结构的施工过程表现出诸多技术难点与力学问题[4],一方面需要开展尽可能精确的施工力学计算分析与完备的施工方案来组织施工并提前预知、分析、解决技术难点[5],另一方面需要进行实时的施工监测以掌握结构的实际施工质量和安全性能。本文针对复杂大跨空间钢结构施工过程中的监测技术进行研究,结合北京新机场航站楼核心区钢结构屋盖建设项目的施工监测,对监测过程的指标选取、数据验证匹配与新型监测技术等问题进行具体分析与研究。

复杂大跨空间钢结构的施工监测计划应紧密结合施工方案制定。大跨空间钢结构施工过程存在多个与最终受力模式不同的状态,包括分区吊装或顶升、滑移施工、分区非同步或整体卸载过程等。在达到最终受力状况之前,结构可能由于施工质量或受力不当导致发生整体倾覆、垮塌或局部破坏[5]。在这一点上,大跨空间钢结构的施工控制类似于桥梁。因此,在明确施工方案后,施工监测应针对各施工步中结构的关键部位及控制指标进行部署,同时重点关注施工过程中可能存在的施工质量问题。

图1 主要施工方法与对应的监测指标、监测手段与设备

Fig.1 Major construction methods and corresponding monitoring indicators, means and devices

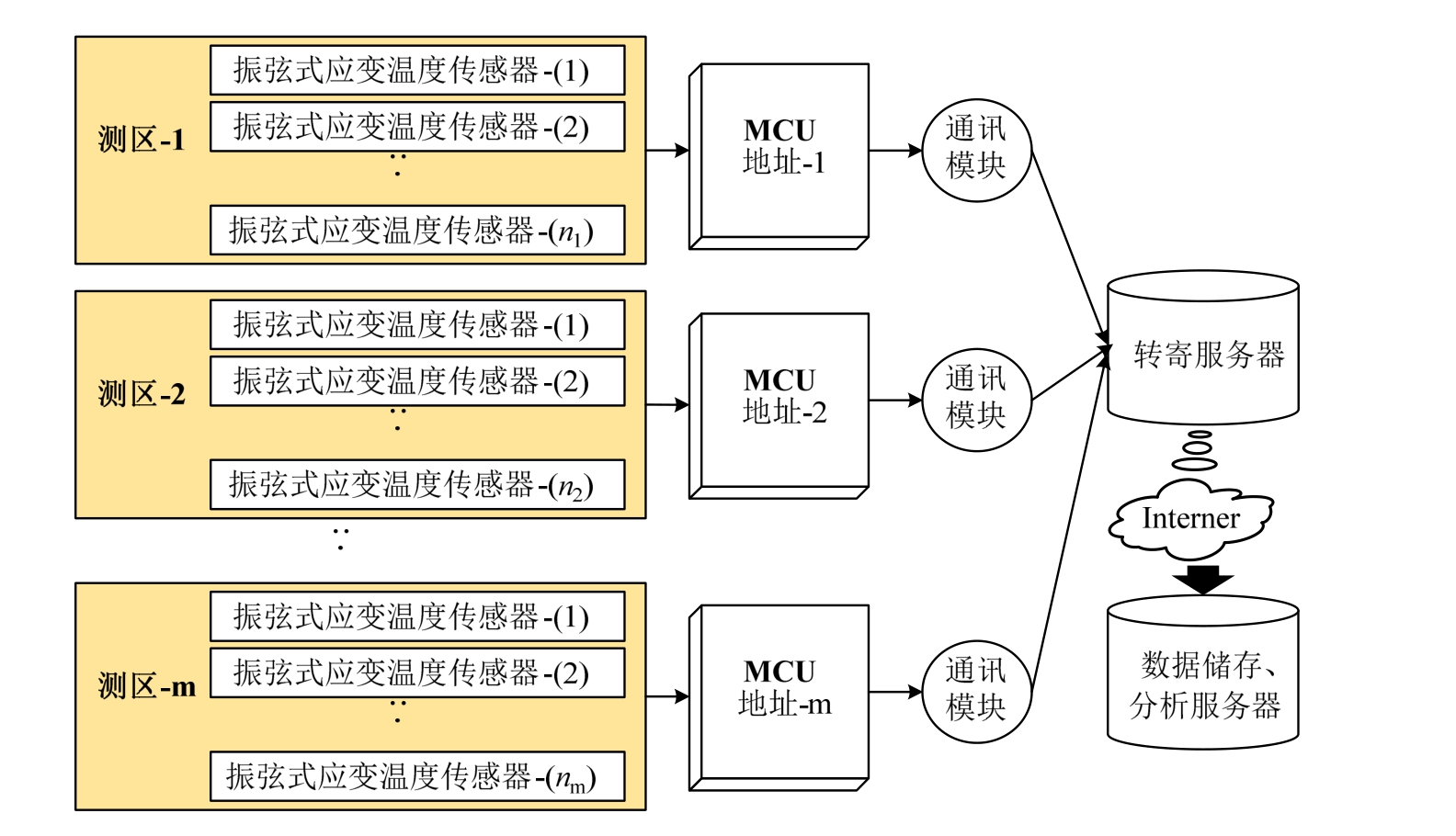

复杂大跨空间钢结构的各种施工方法与其对应的监测指标、监测手段如图1所示。其中,主要施工方法包括吊装或顶升、滑移施工、拼装与嵌补、高空原位拼装及整体卸载等[6]。在吊装或顶升、提升过程中,主要对关键构件的静态应力-应变指标进行监测,关键构件包括内力及应力较大的杆件,以及对结构安全状态起重要作用的杆件;滑移施工由于存在结构的移动接触问题[7],除了静态的应力-应变指标,还应对动应变以及速度、加速度等动力参数进行监测;在分块提升或分块滑移到位后,往往通过高空散装嵌补的方式完成拼装,拼装过程可能存在焊接质量问题,以及经过异常受力或野蛮施工导致的杆件弯曲变形问题;除了吊装、顶升、提升或滑移等非原位拼装方法,大跨空间结构也可通过杆件高空原位拼装,拼装施工过程中同样应针对焊接质量、杆件变形等进行监控;整体卸载是大跨空间结构施工中最容易发生安全性事故的过程,卸载过程应按照卸载步对静态应力-应变、杆件变形、控制点挠度等指标进行实时监测,在确保上一步卸载的监测数据满足施工方案要求之后,再进行下一步卸载。最后,各个施工方法中均应对施工进度和施工环境予以纪录,并将其作为施工监测的参考依据。

根据监测指标与监测环境的不同,要针对性地选择监测设备或手段。目前,现场应力-应变监测中一般采用振弦式应变计。虽然结构试验中电阻应变片的使用较为常见,但由于电阻应变片存在漂零现象,在长时间监测中稳定性较差。光纤光栅传感器也曾被用于钢结构施工监测[8-9],由于施工现场环境复杂、工序交叉,信号传输光纤容易受损破坏导致设备失效,目前也较少使用。在应力-应变监测中,静态应力-应变与动态应力-应变的采集设备一般不同,在监测时应分别予以安装、布置。结构的动力参数可利用加速度或速度传感器进行测量,使用动态采集设备进行采集。焊接质量的主要检查工作由施工单位自检与复检完成,施工监测中仅对重点部位的焊接外观进行抽查。结构位移与变形监测一般通过全站仪与棱镜的组成装置进行。除了上述对常见监测指标与监测手段,对于特殊形式的大跨空间结构,应结合受力特征对其关键受力构件予以监测,如应张弦结构的拉索索力等[10]。

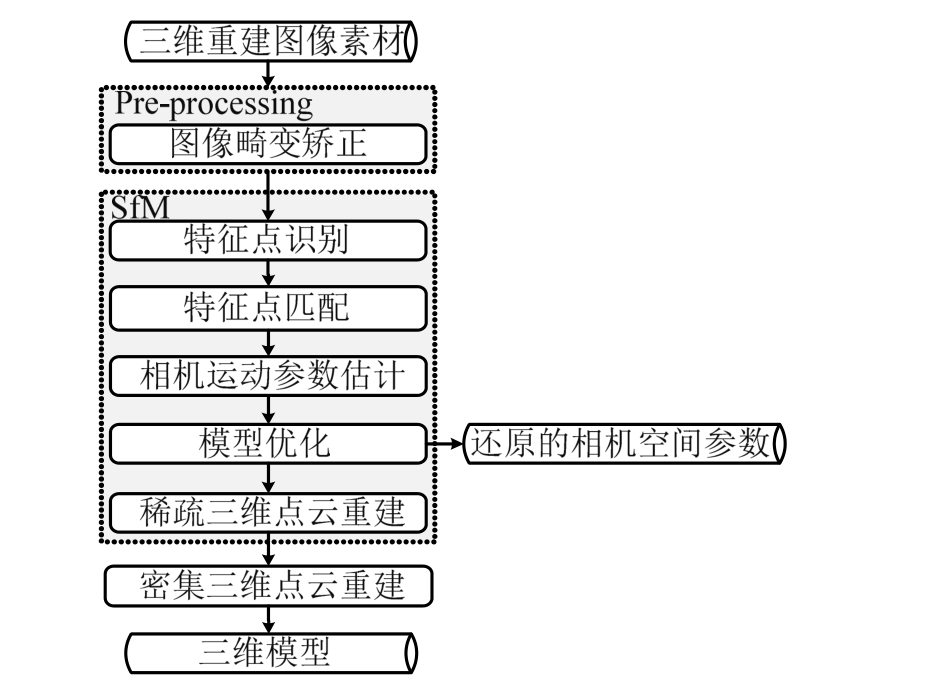

随着激光三维扫描、机器视觉等技术的发展,新型监测技术为大跨空间钢结构的施工监测提供了新的手段。激光三维扫描可获取结构的三维表面点云模型,经过点云抽稀、降噪等后期处理[11](如图2所示),可与钢结构深化设计表面模型进行模型匹配与变形对比,获取结构的变形云图,也可对卸载前后的点云模型进行模型匹配,获取卸载前后结构的挠度值。多视角几何摄影测量与三维重建为三维模型的获取提供了新的渠道,其通过环绕结构拍摄的不同视角的多张照片,经过运动恢复结构(Structure from Motion,SfM)等步骤可得到结构的三维点云模型[12-14]。虽然经过多视角几何方法得到的三维点云模型相比三维激光扫描方法的精度较低,但由于该方法操作简单,可利用无人机平台拍摄以获取空中视角,并利用三维模型与二维图像之间的成像模型关系确定任意观察点的实际位置,因此在施工监测中具有较强的应用价值。

图2 倾斜摄影测量与三维重建流程图

Fig.2 Flow chart of oblique photogrammetry and 3D reconstruction

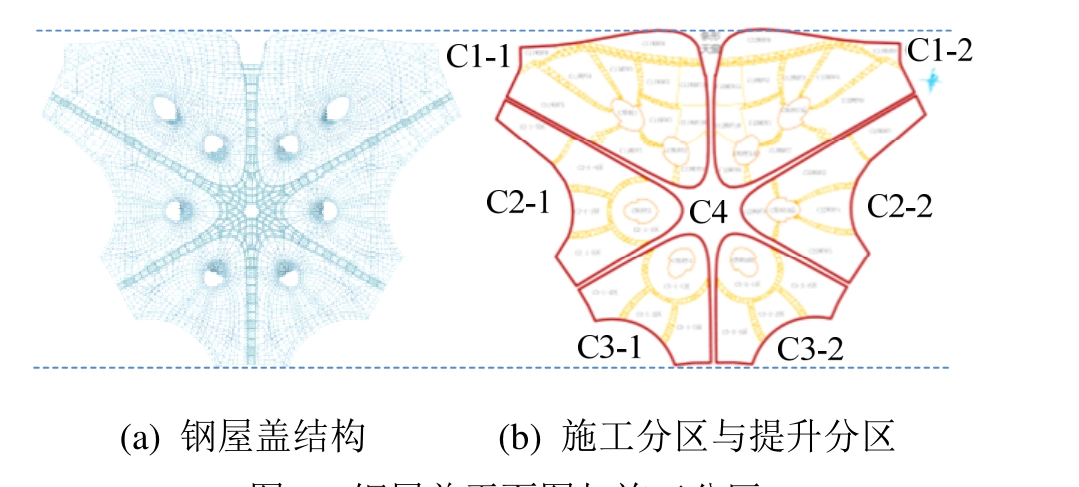

北京新机场位于永定河北岸,在北京大兴区礼贤镇、榆垡镇和河北廊坊市广阳区之间。航站区总用地面积约27.9×104m2,由旅客航站楼、换乘中心和综合服务楼与停车楼三部分组成,建筑面积约70×104m2,建筑高度50 m。新机场工程于2014年12月26日正式开工建设,计划于2019年7月15日建成通航。航站楼核心区主体结构采用全现浇钢筋混凝土框架结构,屋盖采用不规则自由曲面钢网格结构,其支承系统由C型钢柱、支撑筒、钢管柱及幕墙柱组成,钢屋盖平面图如图3(a)所示。屋盖钢结构分为7个区独立施工作业,各个施工区又根据面积大小与施工工艺分为若干个提升区,提升区之间以嵌补杆连接,施工区、提升区的分划如图3(b)所示。各提升区的网架主要采用累积提升施工,部分高度较低的网架使用原位拼装。

图3 钢屋盖平面图与施工分区

Fig.3 Plan of steel roof and construction zoning

整体钢屋盖结构具有面积大、造型复杂(不规则自由曲面)等技术特点。为保证施工过程结构安全、确保施工质量,在航站楼核心区钢结构屋盖施工过程进行结构监测:一方面利用监测获取的结构实际受力状况验证施工方案,另一方面在提升、卸载等关键施工步骤中实时监测结构受力,预防事故的发生。监测针对施工过程中最重要的关键杆应力、结构变形与位移、杆件连接等指标进行。具体地:应力应变指标的测量采用振弦式传感器,通过具备无线发送功能的采集箱进行数据采集与传输;变形与位移指标的测量分2部分,结构控制点坐标采用全站仪测量,卸载前后整体网架的变形测量采用三维激光扫描,其后使用点云匹配与对比进行变形分析;最后,结合新机场的工程特点,对上弦杆与上弦球节点等技术人员难以到达的位置进行施工质量检查,检查使用无人机平台与数字图像三维重建技术。

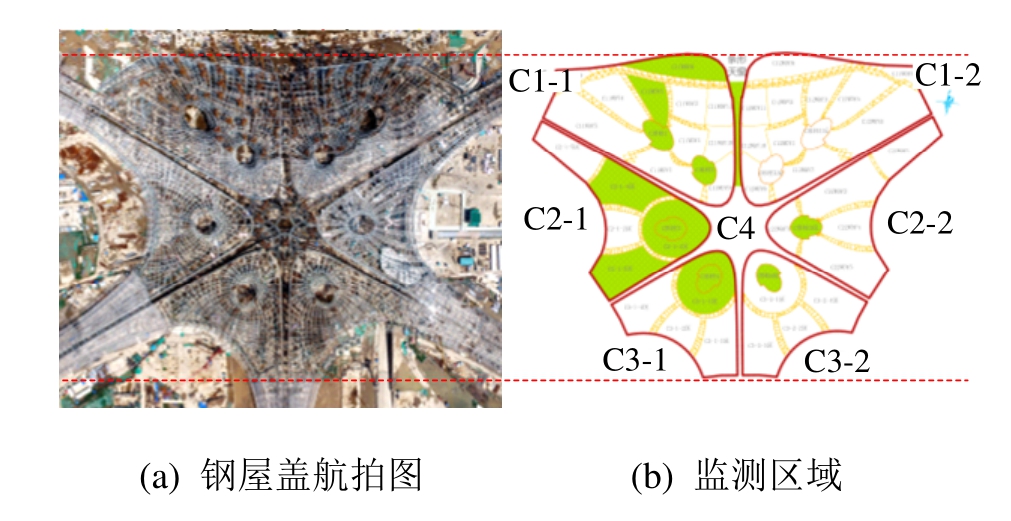

在施工过程中,结合施工方案,对关键构件的应力-应变进行监测。依照施工分区,整个钢屋盖网格结构被划分为7个施工区域,即C1-1等6个主要分区与天窗区,每个分区又被分为若干个拼装或吊装区,拼装或吊装区之间通过散拼的嵌补杆最终连接(见下图 4(a)、图 4(b)所示)。各施工分区根据条件各自制定施工方案,其中C1-1等6个主要分区采用分块(累积)提升或高空原位拼装、整体卸载的思路进行钢网架的安装。利用对称性,对C1-1、C2-1、C3-1等3个区域进行重点监测,最终确定了13个拼装或吊装区,选定的测区为图4(b)填充色块区域。由于施工过程没有滑移施工等导致结构发生明显振动的工况,因此监测选取的应力-应变指标为静态指标,且并未监测速度、加速度等动态指标。

图4 航站楼核心区钢结构屋盖航拍图与监测区域

Fig.4 Aerial photo of steel roof of terminal core area and monitoring zone

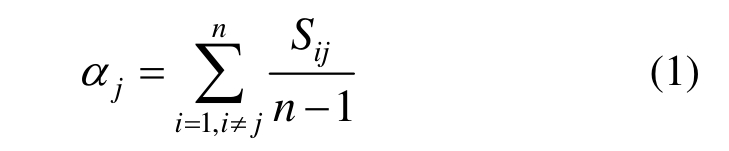

在本项目中,关键杆件的选取依据3个原则或条件:① 应力或内力最大、② 连续性倒塌杆件重要性系数、③ 是否具备监测设备安装条件。通过应力或内力最大指标的筛选,监测结构在施工阶段与正常使用阶段中受力大的杆件被选出,其中施工阶段包括结构的提升、卸载阶段,正常使用阶段为整体卸载完毕后结构自重荷载下的受力阶段。连续性倒塌杆件重要性系数依据杆件的敏感性分析结果,利用式(1)进行重要性系数的计算和排序。式中,n为杆件总数,i、j为杆件编号,Sij为第j个杆件破坏失效后第i个杆件的敏感性,αj为第j个杆件的重要性系数。重要性系数排序靠前的在关键杆件选取中占有更高的权重。此外,在关键杆件的选取中还应考虑监测设备安装条件,后装杆与嵌补杆等不适合作为监测杆件。

经上述3个原则或条件选定的监测杆件共确定65个测杆,单个测区的测杆数在4~6之间。应力-应变利用振弦式传感器进行测量,通过具备无线发送功能的采集箱进行数据采集与传输。由于测区距离较远且在提升、卸载过程中相互独立,故每个测区均采用独立的信号采集、通讯模块以及供电系统(太阳能供电),保证每个测区单独工作。振弦式传感器监测设备架构如图5所示。

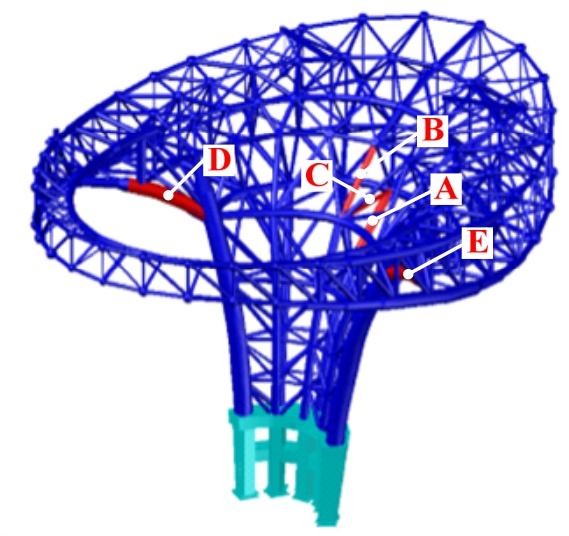

以测区C3-1的C型钢柱C4测区在卸载阶段的监测为例,对监测数据进行说明与分析。该测区共有5根测杆,测杆位置如图6所示,其中D杆与E杆位置对称。考虑到选取的测杆在施工过程中可能受弯,每个测杆在同一截面的4分点位置上各自安装1个传感器,一共4个传感器。在提升、卸载等关键时刻,应力-应变与温度数据采集频率为数分钟一次;在其它非关键时刻为数小时一次。

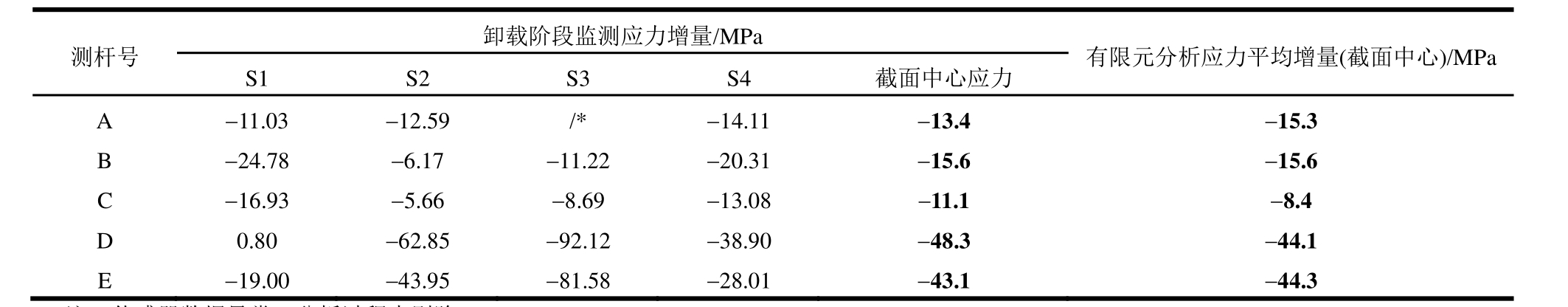

测杆 A在卸载阶段传感器应力与温度曲线见图7所示。本次卸载发生在2017年07月12日下午,时长约2 h。卸载过程中,测杆A监测的截面应力迅速变化,呈现出轴向受压的受力特征。沿整个时间轴观察测杆A的监测数据,可以发现每天的应力均会随着温度的变化而变化,因此在计算卸载应力改变量时使用单日的平均应力。表1对5根测杆的平均应力增量(改变量)与有限元分析结果的平均应力进行对比,表中S1~S4表示同一截面上安装的4个传感器,监测数据与有限元分析结果都转化为杆件截面中心应力以方便对比。表1中对比结果互相吻合较好,验证了施工过程力学计算与施工方案的准确性。

图5 振弦式传感器监测设备架构

Fig.5 Monitoring device framework of vibrating wire sensor

图6 C型钢柱C4测区测杆位置与编号

Fig.6 Location and number of measuring bars in monitoring zone of C-shape column C4

由图7的卸载阶段监测杆件应力曲线可知,测杆B、D、E的4个传感器所测得的应力变化明显不同,由此推测网架杆件在承受轴向力的同时受弯。因此,在后续监测结果与有限元分析结果中考虑了平截面假定、采用截面中心应力指标进行对比。杆件明显受弯的受力现象在普通网架结构中较为少见,但北京新机场航站楼核心区钢结构屋盖由于整体造型复杂、水平与竖向(C型钢柱)受力体系融为一体等特点,较多圆形截面杆件受弯。为保障监测数据可靠、有效,一方面采用同一圆形截面安装 4个传感器的传感器布置方案,另一方面必须保障这 4个传感器正好分别位于截面的4等分点且方向均平行于截面轴心。否则,一旦有传感器的位置或朝向有偏差,计算得到的截面中心应力指标将有错误。

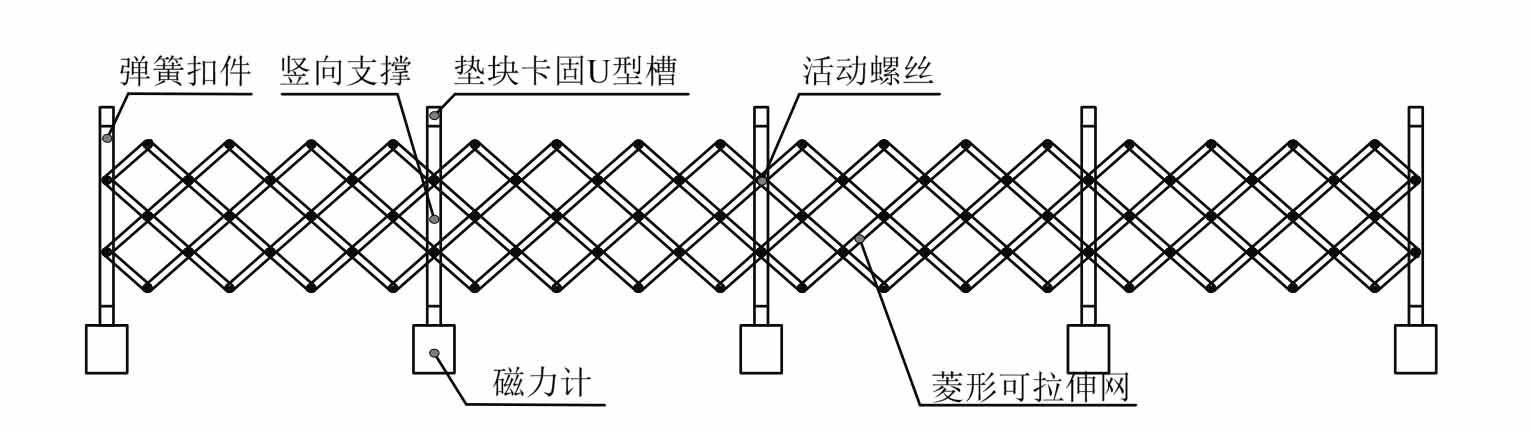

为解决传感器在现场高空作业中的安装问题,采用了图8所示的传感器辅助安装设备与相应的方法:首先将所述应变传感器精装工具绕圆形杆件一周,菱形可拉伸网左右两端的两个振弦式应变传感器定位夹具通过弹簧卡扣连接固定;在振弦式应变传感器定位夹具的垫块卡固U型槽内安装垫块,将垫块与圆形钢结构杆件点焊连接;将应变传感器精装工具取下,将应变传感器穿过垫块固定,从而快捷、准确地完成振弦式应变传感器的安装。

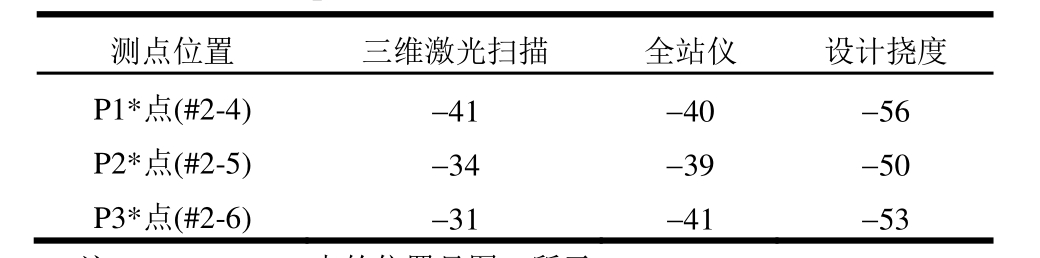

传统的施工过程使用全站仪与棱镜对控制点球心坐标进行监测,测点位置有限,尤其对于造型复杂的网架,难以反映其整体变形。在北京新机场航站楼核心区钢结构屋盖施工过程监测中,采用三维激光扫描法对网架结构进行多次扫描,并对比 3个数据结果:设计 CAD模型、卸载前三维激光扫描点云数据、卸载后三维激光扫描点云数据。通过对比前两者,可确定施工安装误差;对比后两者,可确定卸载前后结构的下挠与变形。图9展示了将卸载前、后三维扫描的点云模型进行匹配和对比的结果,图中彩色指标表示模型变形量级,最大变形量绝对值为约150 mm(小于设计值)。图中的2个红圈表示了位于C点、D点的2个支撑柱的位置与范围,认为C点、D点2个支撑柱以及C型钢柱这3个竖向支撑点形成的三角形组成了该区域主要的 3个跨长边,其中CD边最长,故依CD边的跨长来计算挠度。根据《钢结构工程施工质量验收规范》GB 50205―2001的规定,钢网架结构总拼完成及屋面工程完成后应分别测量其挠度值,且所测的挠度值不应超过相应设计值的1.15倍。提取部分测值与全站仪、设计值进行对比,对比结果见表 2。可见三维激光扫描与全站仪结果略有偏差但偏差不大,测值均小于设计挠度的1.15倍。

图7 C4测区测杆A卸载阶段传感器应力与温度曲线

Fig.7 Stress and temperature curves of sensors on measuring bar A at monitoring zone C4

表1 卸载监测结果与有限元分析结果对比

Table 1 Comparison of unloading monitoring results and finite element analysis results

注:传感器数据异常,分析过程中剔除。

测杆号 卸载阶段监测应力增量/MPa 有限元分析应力平均增量(截面中心)/MPa S1 S2 S3 S4 截面中心应力A -11.03 -12.59 /* -14.11 -13.4 -15.3 B -24.78 -6.17 -11.22 -20.31 -15.6 -15.6 C -16.93 -5.66 -8.69 -13.08 -11.1 -8.4 D 0.80 -62.85 -92.12 -38.90 -48.3 -44.1 E -19.00 -43.95 -81.58 -28.01 -43.1 -44.3

采用三维激光扫描的最大优势是可以获取全部结构的变形与下挠数据,区别于传统地利用全站仪测量若干球节点下挠的方法,三维点云数据可提供的信息更加全面、充分,有利于寻找结构在各方向的最大变形点。上述优势在此类造型复杂的大跨空间钢结构施工监测中的意义更为突出。

图8 圆形杆件截面4分点振弦式应变传感器安装设备

Fig.8 Four-point vibrating wire-type strain sensor installation equipment for round bar section

图9 三维激光扫描变形检查结果

Fig.9 Deformation inspection results using 3D laser scanner

表2 挠度测量结果对比 /mm

Table 2 Comparison results of deflection measurement

注:P1、P2、P3点的位置见图9所示。

测点位置 三维激光扫描 全站仪 设计挠度P1*点(#2-4) -41 -40 -56 P2*点(#2-5) -34 -39 -50 P3*点(#2-6) -31 -41 -53

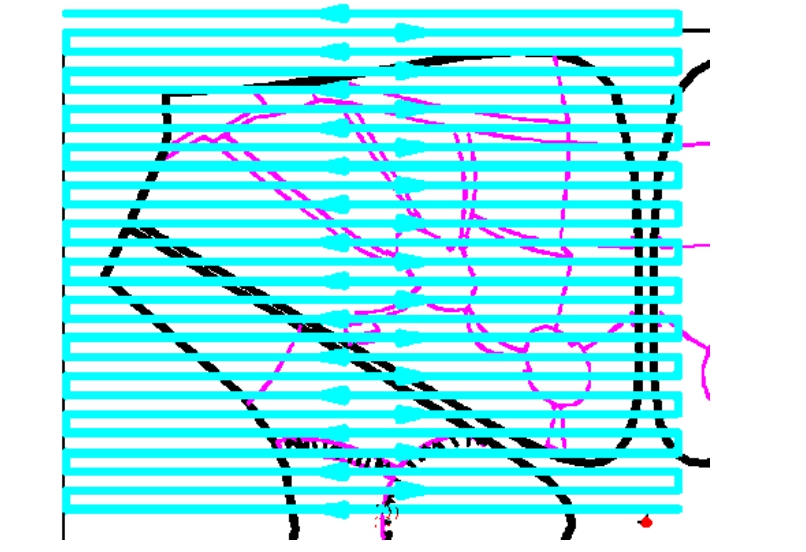

目前,无人机技术在施工现场的应用较少,公开报道的文献显示出其在施工过程中的安全监管[15]、施工管理[16-18]中均有应用,但在大跨钢结构的施工质量监测中尚无应用。本文利用倾斜摄影测量与三维重建,生成在建结构的表面三维点云模型进行施工质量监测。虽然由多视角几何三维重建生成的点云模型精度相对较低,但是该点云模型是以数字图像为基础的,点云带有纹理、色彩且可回溯到原始图像;另外一方面,从图像中查找得到的损伤、变形等又可利用点云模型进行定位,避免图像数量巨大而无法确定单张拍摄的范围等问题。因此,利用倾斜摄影的手段,使用无人机平台进行施工现场监测具有其独特的优势。

现场摄影过程采用地面站功能规划飞行轨迹,实现无人机自动飞行。为保证倾斜拍摄点的分布均匀,使用地面站与定时拍摄功能,其中地面站设置的飞行扫描轨迹如图10所示,航线间距10 m,包含的范围比 C1-1区边界略大(各自多出 20 m)。需要注意和提醒的是,大面积的钢结构会对无人机遥控电磁信号产生干扰,因此在实际飞行中须进行人工操作干预;经外,针对发现问题的重点区域需要利用人工遥控重复、详细检查。

图10 地面站预设的无人机飞行轨迹(C1-1区)

Fig.10 Drone flight path set by ground station (Zone of C1-1)

图 11是对屋盖网架结构进行倾斜重叠拍摄的部分图像,图像彼此保持有一定重叠率。图 12是对 C1-1区域钢结构进行逐行扫描、倾斜拍摄、三维重建形成的点云模型结果,经过点云检查与图像检查,发现了施工过程中的部分问题,图12右边2张照片表示了发现的违规搭设跳板、球节点上沿防腐处理不彻底等问题;通过点云模型,将各个问题所在位置进行了精确定位。

复杂大跨空间钢结构施工过程监测是保障结构施工安全与施工质量的重要措施,监测方案的制定应结合施工方案、针对性选用不同的监测指标。除了传统的应力-应变、温度、挠度等指标外,三维激光扫描与无人机为施工监测提供了新的技术与平台。结合北京新机场航站楼核心区钢结构屋盖施工过程监测,有如下结论:

(1) 空间钢结构的杆件应力-应变监测中,对于可能受弯的圆形钢结构杆件,建议在同一截面的4分点位置各安装1个应变传感器,安装过程采用具体措施保证传感器的位置与朝向准确,在监测数据对比分析中可采用平均后的截面中心应力指标;

图11 用于三维重建的图像文件(部分)

Fig.11 Image files used for 3D reconstruction (partial)

图12 倾斜摄影测量三维重建形成的点云模型与施工质量检查

Fig.12 Construction quality inspection and point cloud model formed by oblique photogrammetry and 3D scene reconstruction

(2) 在复杂大跨空间钢结构的卸载过程中,采用三维激光扫描设备扫描并获得三维点云,可实现对复杂形态结构的卸载前后变形的对比计算,确定结构的最大变形量。区别与仅采用全站仪测量若干个结构节点的变形数据,三维点云数据可提供的信息更加全面、充分;

(3) 采用无人机进行施工过程监测,可利用地面站与预设轨迹等功能实现施工区域的无缝覆盖,在保障摄影重合率的前提进行三维重建得到带纹理与色彩的结构表面三维点云模型,为施工过程监测提供可视化的数据。

总之,在复杂大跨空间钢结构的施工监测中,通过针对性选用监测指标、合理利用新型监测技术,可实现对施工过程全面、精确地监测,提升工地智慧程度,将施工不安全因素与质量问题减少到最低。

[1] 董石麟. 我国大跨度空间钢结构的发展与展望[J]. 空间结构, 2000, 6(2): 3-13.Dong Shilin. The development and prospect of long-span steel space structures in China [J]. Spatial structure,2000, 6(2): 3-13. (in Chinese)

[2]郭彦林, 刘学武. 大型复杂钢结构施工力学问题及分析方法[J]. 工业建筑, 2007, 37(9): 1-8.Guo Yanlin, Liu Xuewu. Construction mechanical problems and computational methods of complex steel structures [J]. Industrial Construction, 2007, 37(9): 1-8.(in Chinese)

[3]范重, 刘先明, 范学伟, 等. 国家体育场大跨度钢结构设计与研究[J]. 建筑结构学报, 2007, 28(2): 1-16.Fan Zhong, Liu Xianming, Fan Xuewei, et al. Design and research of large—span steel structure for the National Stadium [J]. Journal of Building Structures, 2007, 28(2):1-16. (in Chinese)

[4]郭彦林, 崔晓强. 大跨度复杂钢结构施工过程中的若干技术问题及探讨[J]. 工业建筑, 2004, 34(12): 1-5.Guo Yanlin, Cui Xiaoqiang. Key technical problems and discussion in construction process of large span steel structures [J]. Industrial Construction, 2004, 34(12): 1-5. (in Chinese)

[5]金砺. 大跨度钢结构全过程施工监测及分析研究[D].杭州: 浙江大学, 2014.Jin Li. Construction monitoring and analysis of the whole erection process for large-span steel structure [D].Hangzhou: Zhejiang University, 2014. (in Chinese)

[6]鲍广鉴, 李国荣, 王宏, 等. 现代大跨度空间钢结构施工技术[J]. 钢结构, 2005, 20(1): 43-48.Bao Guangjian, Li Guorong, Wang Hong, et al.Construction technology of modern long-span spatial steel structure [J]. Steel Construction, 2005, 20(1): 43-48. (in Chinese)

[7]孙旭光. 网壳结构滑移法施工全过程分析及监测[D].杭州: 浙江大学, 2005.Sun Xuguang. Construction analysis and monitoring during the whole erection process for sliding consruction of regiculated shells [D]. Hangzhou: Zhejiang University,2005. (in Chinese)

[8]孙旭光, 翁来峰, 潘正琪, 等. 基于光纤光栅传感技术的网壳滑移法施工监测[J]. 工程建设与设计, 2011,1(2): 105-108.Sun Xuguang, Weng Laifeng, Pan Zhenqi, et al.Monitoring for sliding construction of reticulated shells during the whole erection process by fbg sensor system[J]. Construction & Design For Project, 2011, 1(2):105-108. (in Chinese)

[9]宋彪, 李宏男, 任亮, 等. 某钢结构梁高温切割全过程的监测与分析[J]. 工程力学, 2016, 33(9): 69-75.Song Biao, Li Hongnan, Ren Liang, et al. Structural health monitoring and analyzing for the whole high temperature cutting process of a steel beam [J].Engineering Mechanics, 2016, 33(9): 69-75. (in Chinese)

[10] 宋杰, 陈鲁, 张其林. 南京会议展览中心张弦梁索力测试研究[J]. 施工技术, 2009, 38(12): 103-106.Song Jie, Chen Lu, Zhang Qilin. Cable force measurement during beam string structure construction of nanjing international convention and exhibition center[J]. Construction Technology, 2009, 38(12): 103-106.(in Chinese)

[11] 孟娜. 基于激光扫描点云的数据处理技术研究[D]. 青岛: 山东大学, 2009.Meng Na. Study of point cloud data processing technology based on laser scanning [D]. Qingdao:Shandong University, 2009. (in Chinese)

[12] Liu Y F, Cho S, Spencer Jr B F, et al. Concrete crack assessment using digital image processing and 3D scene reconstruction [J]. Journal of Computing in Civil Engineering, 2014, 30(1): 04014124.

[13] Sha shua, Amnon. Trilinear tensor. The fundamental construct of multiple-view geometry and its applications[C]. International Workshop on Algebraic Frames for the Perception-Action Cycle. Berlin, Heidelberg: Springer,1997: 190-206.

[14] Rashidi A, Dai F, Brilakis I, et al. Comparison of camera motion estimation methods for 3D reconstruction of infrastructure [C]. ASCE International Workshop on Computing in Civil Engineering, Miami: ASCE, 2011:363-371.

[15] 龚文璞, 刘维忠, 伍云天. 无人机在建筑施工安全监管中的应用探析[J]. 重庆建筑, 2017, 16(5): 21-23.Gong Wenpu, Liu Weizhong, Wu Yuntian. Exploration on application of uav in construction safety supervision [J].Chongqing Architecture, 2017, 16(5): 21-23. (in Chinese)

[16] 耿小平, 王波, 马钧霆, 等. 无人机倾斜摄影测量技术在桥梁施工现场中的应用研究[J]. 现代测绘, 2017,4(1): 27-31.Geng Xiaoping, Wang Bo, Ma Junting, et al. Research on the application of unmanned aerial vehicle tiled photogrammetric technique in bridge construction field[J]. Modern Surveying and Mapping, 2017, 4(1): 27-31.(in Chinese)

[17] 李彩霞. 无人机在建筑施工现场的应用研究[D]. 哈尔滨: 哈尔滨工业大学, 2016.Li Caixia. Research on application of uavs for construction site management [D]. Harbin: Harbin Institute of Technology, 2016. (in Chinese)

[18] Ham Y Han, K K, Lin J J, et al. Visual monitoring of civil infrastructure systems via camera-equipped Unmanned Aerial Vehicles (UAVs): a review of related works [J]. Visualization in Engineering, 2016, 4(1): 1-8.

STUDY OF COMPREHENSIVE MONITORING TECHNOLOGY OF THE CONSTRUCTION PROCESS OF COMPLEX LARGE-SPAN SPATIAL STEEL STRUCTURES