杨 璐1,卫 璇1,张有振2,常 笑1,蒋庆林3

(1.北京工业大学建筑工程学院,北京 100124;2.北京城建北方建设有限责任公司,北京 101301;3.江苏东阁不锈钢制品有限公司,江苏 224212)

摘 要:为研究国产双相型S22053和奥氏体S30408不锈钢母材及其焊缝金属材料的单拉本构关系和破坏模式,对4组共12个材性试样进行了单向拉伸试验,并对其破坏截面进行了电镜扫描。基于试验曲线,利用修正的Ramberg-Osgood(R-O)模型对材料本构关系参数进行了拟合,进而对不锈钢母材和焊缝金属的单拉本构关系进行了对比分析。结果表明:不锈钢母材和焊缝金属材料均发生韧性破坏,其本构关系都表现出明显的非线性;焊缝金属材料的屈服强度和极限强度均高于不锈钢母材,而延性低于母材;修正的R-O模型与母材和焊缝金属材料试验曲线吻合良好;在焊缝连接承载力精确分析中,应考虑焊缝金属材料与母材本构关系的差异,分别使用相应的本构关系模型。

关键词:不锈钢;焊缝金属;单拉本构关系;破坏模式;拉伸试验

不锈钢材料以较好的耐腐蚀性、耐高温、易满足建筑美学等优势,在商业建筑和桥梁建设等领域具有广阔的应用前景[1]。相比冷成型不锈钢构件,焊接不锈钢构件可采用较厚的板件以满足较大承载力要求,还可以通过自由调整板件的宽厚比来得到经济合理的截面设计,而且加工方便[2―4],因而被应用至许多国内外结构的承重骨架中。

不锈钢材料属于典型的非线性和各向异性材料,其应力-应变曲线上没有明显的屈服点和屈服平台,而且材料强度的比例极限远低于其名义屈服强度[5―6]。目前国内外学者已对不锈钢材料的力学性能进行了大量的研究[7―11],并提出了本构关系曲线,但对于不锈钢焊缝金属材料属性的试验研究还相对较少。在对不锈钢焊接构件或焊缝连接进行有限元分析和工程应用时,将不锈钢母材和焊缝金属材料采用相同的材料属性,势必会对分析结果和设计的合理性产生一定的影响。

为研究不锈钢母材与焊缝金属材料本构关系的差异,解决采用同一种材料对母材和焊缝金属进行模拟或设计所带来的力和变形的协调问题,本文对双相型S22053和奥氏体S30408不锈钢母材及其焊缝金属材料共4组12个试件进行了室温拉伸试验,观察其破坏特征,测得不同材料的应力-应变曲线。并基于修正R-O模型,使用origin软件对试验曲线进行拟合得到了修正R-O模型参数,进而对母材和焊缝金属的单拉本构关系进行了对比,可为后续研究和不锈钢结构的设计提供数据支持和科学依据。

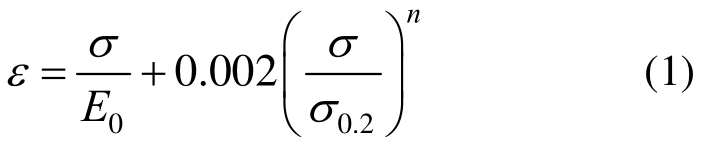

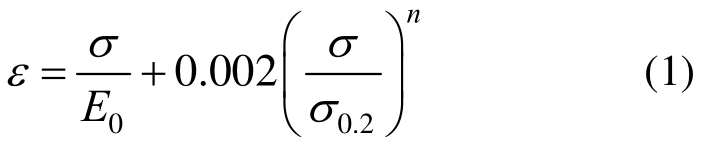

Ramberg和Osgood[12]提出了非线性金属材料本构关系模型,后经Hill[13]的不断改进,形成了目前常用的R-O本构关系模型,如下式所示:

式中:E0为材料初始弹性模量;σ0.2为条件屈服极限,工程上通常采用残余应变为0.2%时所对应的应力;n为应变硬化指数,其取值可由式(2)确定。

当应力值较低时,由式(1)和式(2)确定的方程能够很准确地反映出不锈钢的应力-应变曲线。但当应变高于条件屈服极限对应的应变ε0.2时,曲线会与试验曲线有较大偏差。

针对上述问题,Mirambell和Real[14]对R-O本构关系模型进行了修正。但是,Gardner和Nethercot[15]研究分析后指出,经Mirambell等修正后的本构关系模型在应变较小时与实测应力-应变曲线存在较大偏差,并且不适用于材料受压的情况,从而对修正后的R-O本构关系模型做了进一步修正,如式(3)所示:

式中:E0.2为应力等于σ0.2时对应的切线模量,取值![]() 为指残余应变为1.0%时所对应的应力;n'为描述σ0.2和σ1.0间曲线段的应变硬化指数。

为指残余应变为1.0%时所对应的应力;n'为描述σ0.2和σ1.0间曲线段的应变硬化指数。

式(3)中的R-O本构关系模型能与不锈钢材料在拉伸和压缩试验中得到的试验曲线实现较好的吻合。在拉应变小于10%和压应变小于2%时,具有很高的精确度,并在不锈钢结构设计方法和有限元模拟中得到很好的验证。

国内对于不锈钢本构关系的研究开始相对较晚,且鲜有关于不锈钢焊缝金属材料本构关系的研究。朱浩川和姚谏[5]对国外学者在不锈钢材料本构关系方面的研究进展进行了分析和总结,并结合已有试验数据利用有限元软件对各种本构关系模型的准确性进行了验证。郑宝锋等[16]对国产奥氏体304不锈钢方矩管构件平板区材料进行了拉伸和压缩试验,并对转角区材料进行了拉伸试验,分别测得其本构关系,并将试验曲线和式(3)中的R-O模型进行对比,发现两阶段R-O模型能够很好地模拟不锈钢材料的力学性能。王元清等[17]则研究了国产奥氏体型316不锈钢的本构关系及焊接过程和轧制方向对其的影响,结果同样表明,式(3)中的R-O方程与试验曲线吻合程度良好,在实际应用时,应考虑轧制方向以及焊接过程对不锈钢本构关系的影响。

本文在对不锈钢母材和焊缝金属材料单拉本构关系进行分析时,主要从设计和实际应用的角度出发,仅选取板件轧制方向的母材棒材试样和沿焊缝方向的焊缝金属棒材试样进行拉伸试验,并取试件单拉状态下应变为10%之内的试验曲线进行式(3)中R-O模型的拟合,获得拟合的模型参数n和n',以便为不锈钢母材和焊缝金属材料本构关系的选取和利用提供数据支持和参考。

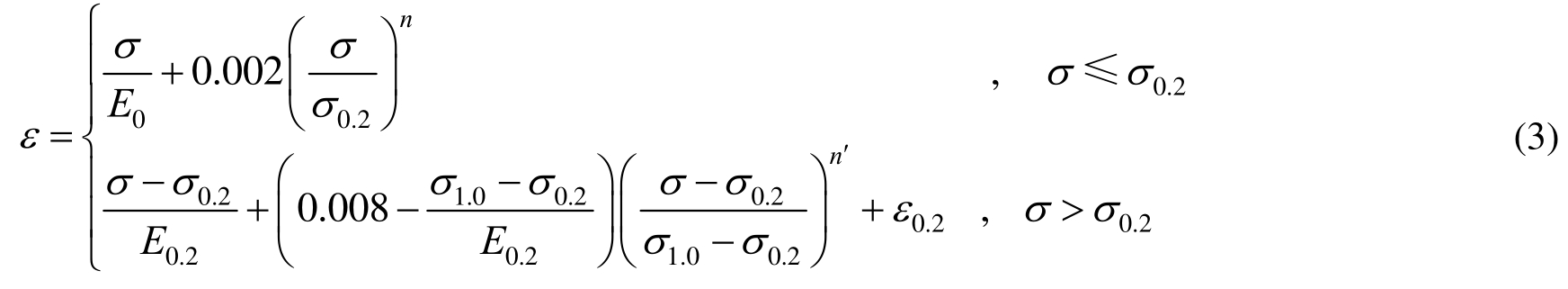

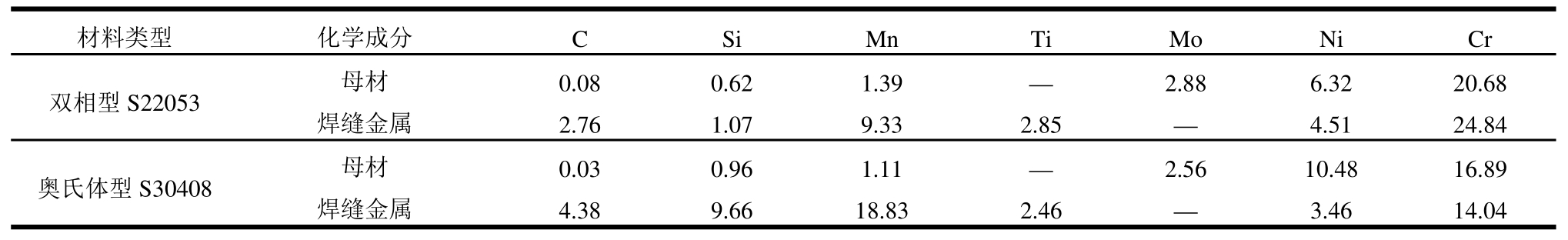

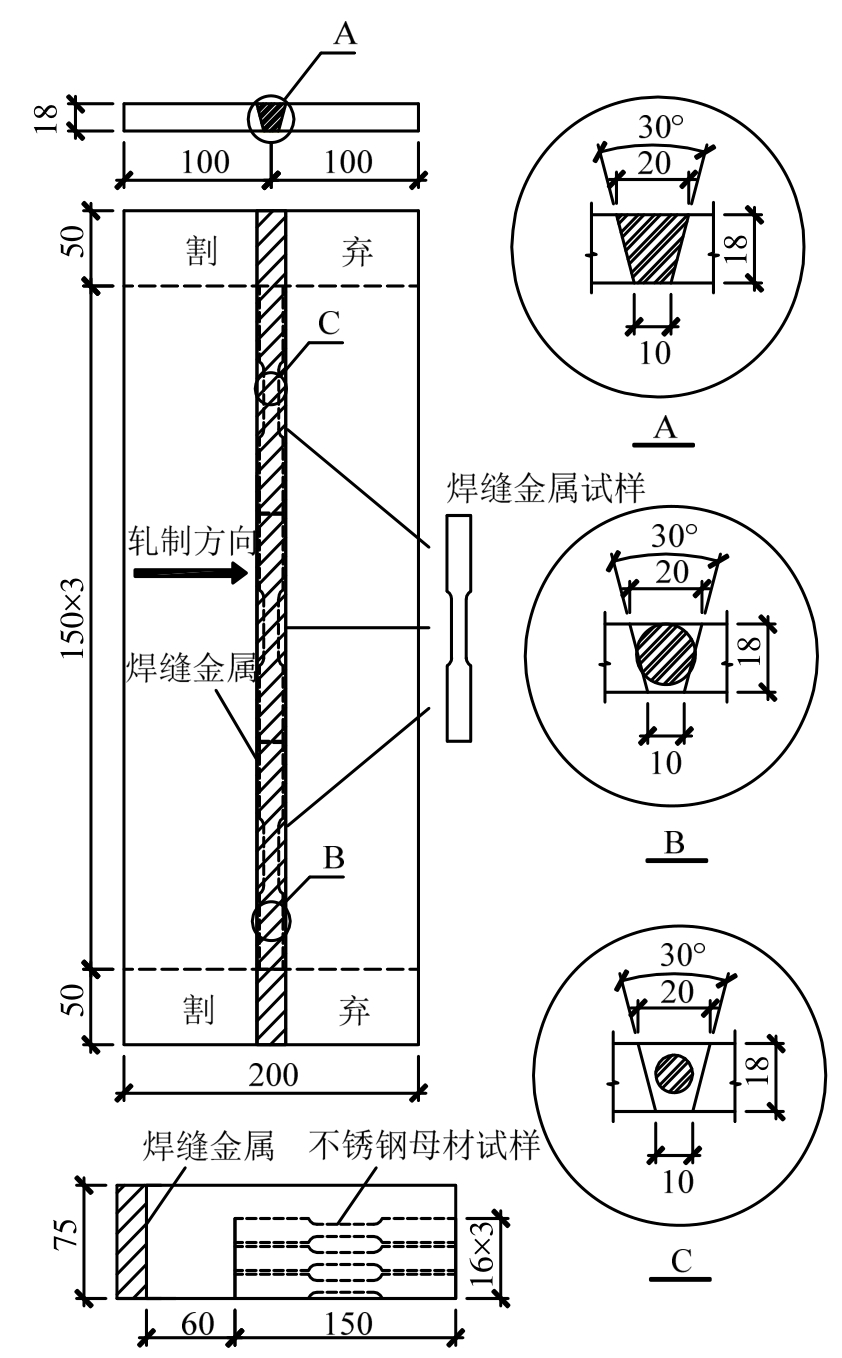

本试验按照母材与焊缝金属材料等强匹配的原则,使用E2209焊条对16 mm厚双相型S22053不锈钢板件进行对接焊接,并使用E308焊条对18 mm厚奥氏体型S30408不锈钢板件进行对接焊接,焊缝形式为全熔透坡口焊,焊接工艺采用手工电弧焊,焊接完成后取不锈钢母材和焊缝金属棒材试样进行室温拉伸试验,为避免焊缝附近热影响区对母材试件力学性能的影响,故母材试件在距焊缝60mm处的板件边缘截取,试样取材部位及焊缝尺寸示意图如图1所示。不锈钢母材及焊缝金属的化学成分如表1所示。

表1 不锈钢母材及焊缝金属材料化学成分(质量百分比/%)

Table1 Chemical constituents of stainless steel base material and its weld metal(mass percent/%)

图1 试样取材部位及焊缝尺寸示意图 /mm

Fig.1 The location of schematic round bars and size of welds

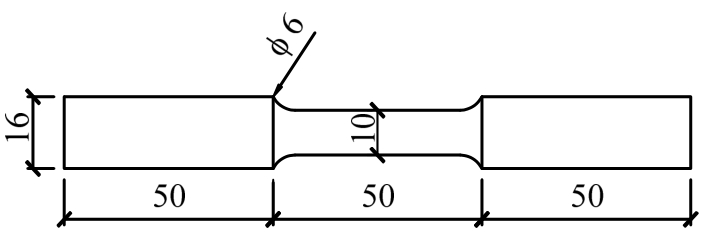

试验共设计4组共12个光滑圆棒材性试样,其中,双相型不锈钢母材、双相型焊缝金属材料、奥氏体型不锈钢母材和奥氏体型焊缝金属材料试样各3个。不锈钢母材试样取材方向均沿板件轧制方向,双相型S22053不锈钢母材试样分别编号为M2205-1、M2205-2和M2205-3,即M2205系列;奥氏体型S30408不锈钢母材试样与此类似,即编号为M304系列。焊缝金属材料试样取材方向沿焊缝方向进行,分别编号为H2205系列和H304系列。4组材性试验试样采用相同的试件尺寸,试件设计尺寸如图2所示。

图2 光滑圆棒示意图 /mm

Fig.2 Schematic plot of smooth round bar

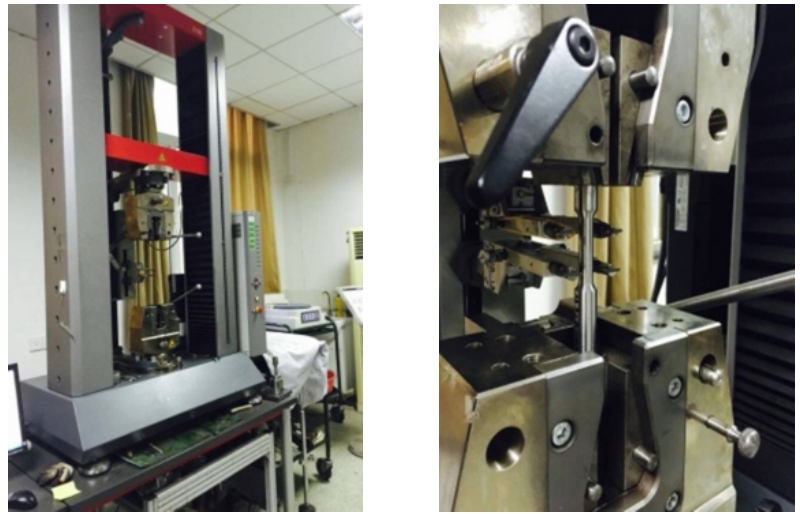

采用Zwick/Roell Z100型拉伸试验机进行不锈钢母材和焊缝金属材料试样拉伸试验,并按照《金属材料拉伸试验第一部分:室温试验方法》(GB/T 228.1—2010)[18]的要求进行加载,在弹性阶段和屈服阶段均采用位移速率2 mm/min,屈服之后,按照位移速率10mm/min进行。该试验机器最大吨位为10t,自动引伸计标距为25 mm,精度等级为1级。试验加载装置如图3所示。

图3 试验装置

Fig.3 Test equipment

通过观察试验现象,发现双相型和奥氏体型不锈钢母材及其焊缝金属材料试样在拉伸过程中均会出现颈缩现象,在达到最大变形后断裂。将4种材料试样破坏断面进行电镜扫描,均可看出明显韧窝,说明不锈钢母材及其焊缝金属材料试样的破坏为韧性破坏,如图4所示。

图4 破坏断口微观性形态(放大2000倍)

Fig.4 Micro-morphology of failure surface(magnified 2000times)

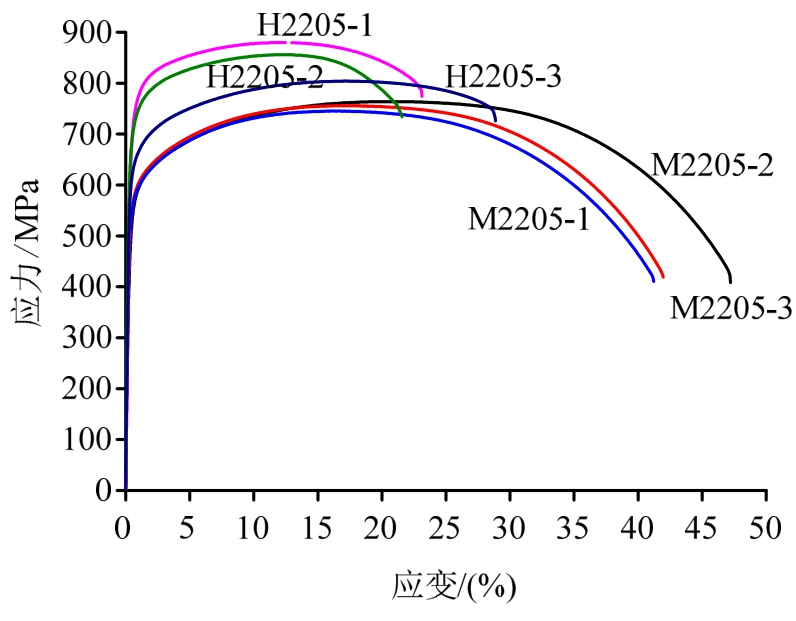

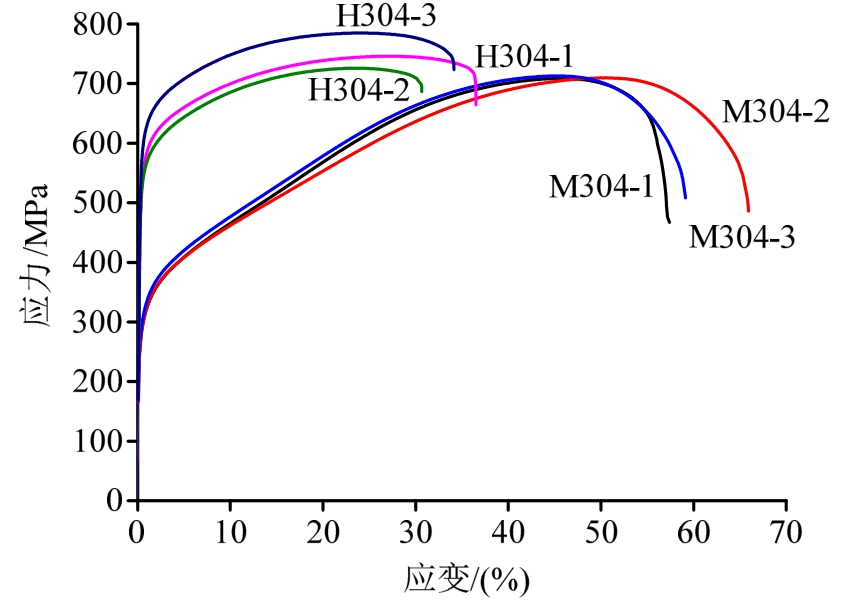

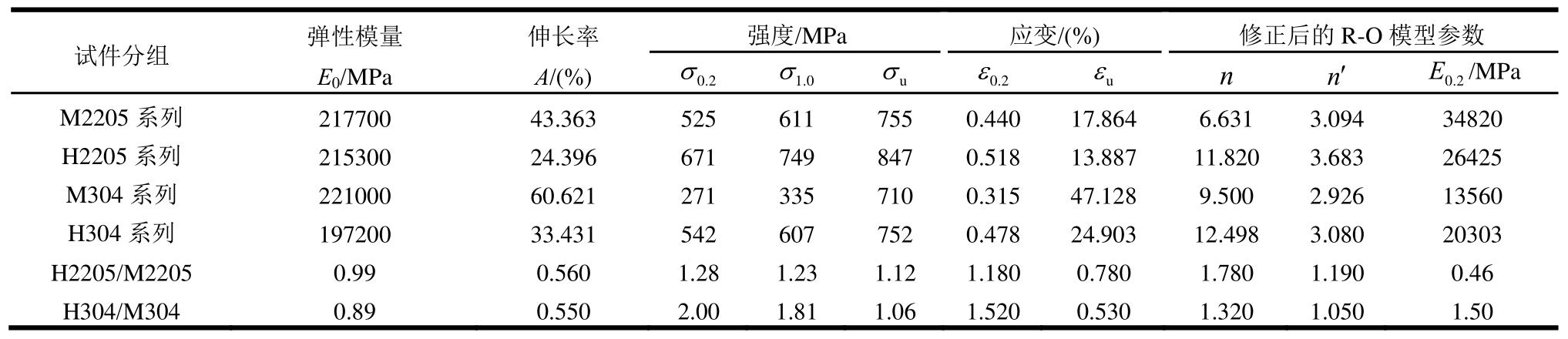

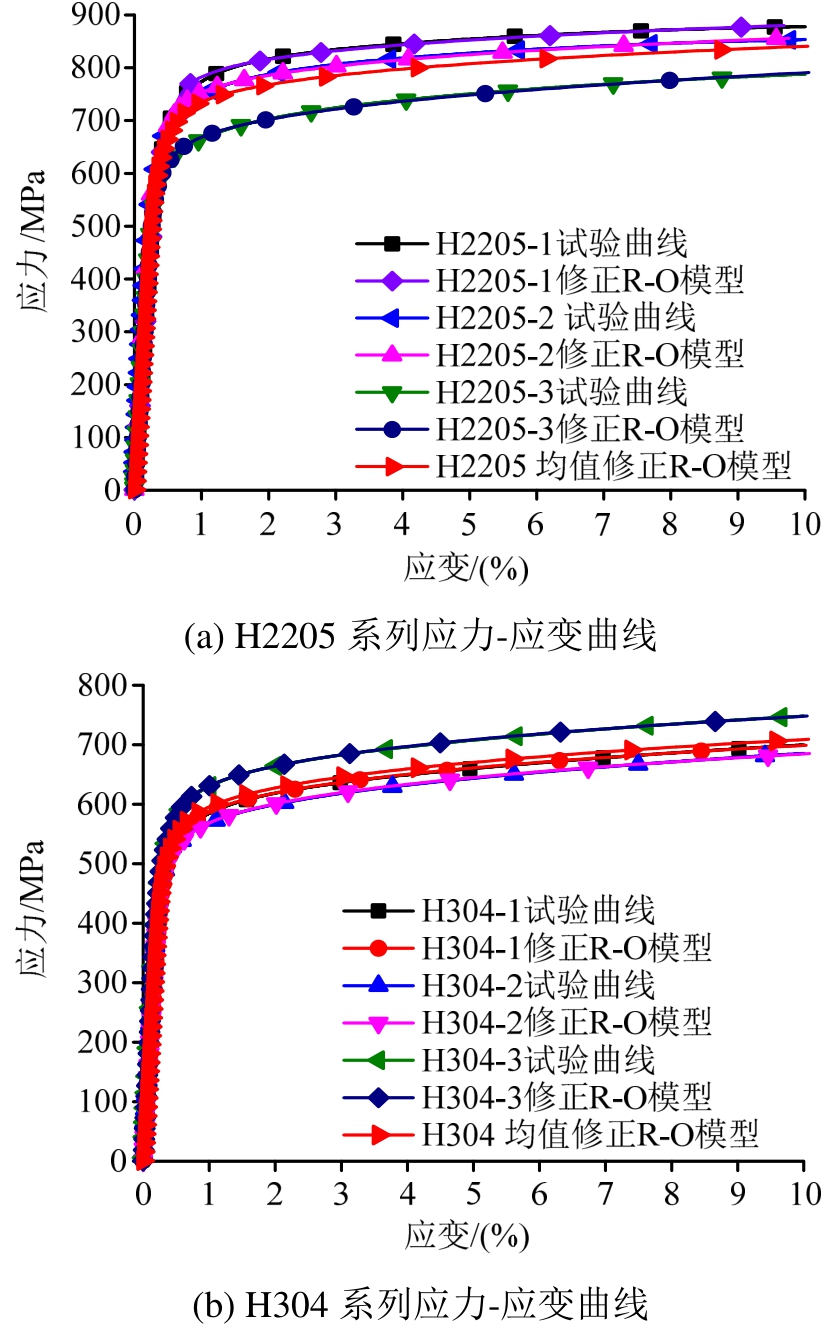

图5和图6为由试验测得的双相型和奥氏体型不锈钢母材及其焊缝金属材料的应力-应变关系曲线。由于焊接工艺不稳定等因素的影响,图中各焊缝金属材料试样的应力-应变曲线出现一定的离散性。根据应变为10%之内的试验曲线,利用Origin软件对式(3)R-O模型中的n和n'参数进行拟合,将所得参数代入修正R-O模型,绘制单拉本构关系曲线,并与试验曲线进行对比。图7为各试样试验曲线与修正R-O模型的对比结果,从图中可以看出试验曲线与修正R-O模型吻合良好。将各组试样应力-应变关系相关参数的平均值汇总于表2。

图5 双相型不锈钢母材及其焊缝金属试验曲线

Fig.5 Test curves of base material and its weld metal of duplex stainless steel

图6 奥氏体型不锈钢母材及其焊缝金属试验曲线

Fig.6 Test curves of base material and its weld metal of austenitic stainless steel

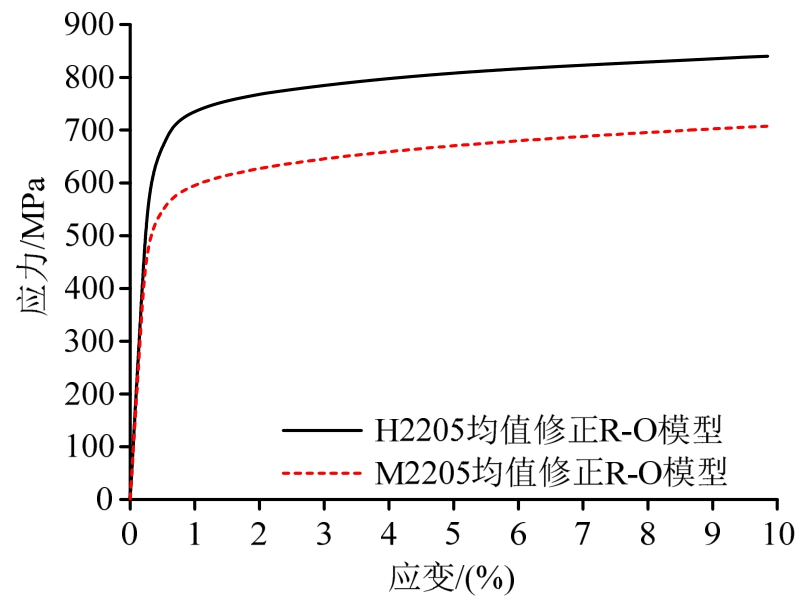

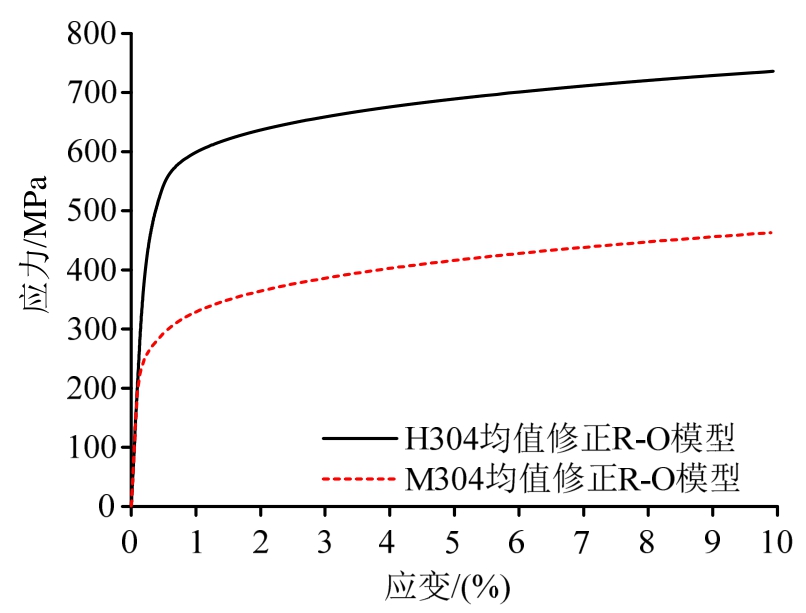

图7(a)和图7(b)分别为H2205系列和H304系列各试样修正R-O模型与利用表2中所示该系列各试样参数平均值绘制的修正R-O模型(以下简称均值修正R-O模型)对比。图8为双相型不锈钢母材与其焊缝金属材料均值修正R-O模型的对比。图9为奥氏体型不锈钢母材与其焊缝金属材料均值修正R-O模型的对比。

由表2和图5~图9可以看出:

1)由图5和图6可看出,双相型S22053和奥氏体型S30408不锈钢焊缝金属材料的应力-应变曲线均位于母材上方,焊缝金属材料的强度高于母材,而延性低于母材。由图7可看出,两种不锈钢母材及其焊缝金属材料的应力-应变曲线都表现出明显的非线性,在应变为10%之内都与式(3)中的R-O模型曲线吻合良好。由图7(a)和图7(b)可以看出,通过拟合方法求得的材料均值修正R-O模型曲线均介于试验曲线中间,取值较为合理,验证了表2所列数据的有效性。

表2 拉伸试样参数均值

Table2 Mean parameter of tension specimen

2)如图8和表2所示,双相型S22053不锈钢焊缝金属材料的均值修正R-O模型明显位于其母材的上方。两种材料的弹性模量E0相差不大,但焊缝金属材料的规定非比例延伸强度均高于母材,其中,屈服强度σ0.2高约28%,强度σ1.0高约23%,抗拉强度σu高约12%。焊缝金属材料屈服强度对应的应变ε0.2比母材高约18%,而抗拉强度对应的应变εu只有母材的78%。焊缝金属材料的延性弱于母材,其断后伸长率仅为母材的56%。

图7 试验曲线与修正R-O模型对比

Fig.7 Comparison between test curves and modified R-O model

图8 H2205系列与M2205系列均值修正R-O模型对比

Fig.8 Comparison between H2205 series and M2205 series mean modified R-O model

图9 H304系列与M304系列均值修正R-O模型对比

Fig.9 Comparison between H304 series and M304 series mean modified R-O model

3)如图9和表2所示,奥氏体型S30408不锈钢焊缝金属材料的均值修正R-O模型明显高于母材。焊缝金属材料的弹性模量E0比母材低约11%,但焊缝金属材料的规定非比例延伸强度均高于母材,其中,屈服强度σ0.2约为母材的两倍,强度σ1.0高约81%,抗拉强度σu高约6%。焊缝金属材料屈服强度对应的应变ε0.2比母材高约52%,而抗拉强度对应的应变εu只有母材的53%。焊缝金属材料的延性弱于母材,其断后伸长率仅为母材的55%。

4)两种不锈钢焊缝金属材料的单拉本构关系与母材有较大区别,在进行精确分析和焊缝承载力连接计算中,应该考虑焊缝金属材料与母材本构关系的差异,分别使用相应的本构关系模型。另外,奥氏体型S30408不锈钢的屈服强度远低于其抗拉强度,设计时应充分利用应变硬化阶段以提高材料的利用效率,以节约成本。

为研究国产双相型S22053和奥氏体型S30408不锈钢母材及其焊缝金属材料单拉本构关系的差异,本文对4组12个不锈钢母材及焊缝金属材料试样进行了单向拉伸试验,观察其破坏模式,通过将试验数据进行拟合得出式(3)中的R-O模型参数,并得到以下结论:

(1)不锈钢母材和焊缝金属试样的破坏均为韧性破坏。两种不锈钢焊缝金属材料的规定非比例延伸强度均高于母材,而断后伸长率只有母材的55%左右,延性较低。

(2)两种不锈钢母材及其焊缝金属材料的应力-应变曲线都表现出明显的非线性。而且,在应变为10%之内,其应力-应变曲线都与修正后的R-O模型曲线吻合良好。另外,本文提出的应力-应变关系相关参数可为不锈钢母材和焊缝金属材料单拉本构关系的选取和利用提供数据支持和参考。

(3)两种不锈钢焊缝金属材料的单拉本构关系与母材均有明显差异,在进行精确分析时,应该考虑焊缝金属材料与母材本构关系的差异;在连接计算时,也建议考虑上述差异,分别使用相应的本构关系模型。

参考文献:

[1]王元清,袁焕鑫,石永久,等.不锈钢结构的应用和研究现状[J].钢结构,2010,25(130):1―12.Wang Yuanqing,Yuan Huanxin,Shi Yongjiu,et al.A review of current applications and research of stainless steel structure[J].Steel Construction,2010,25(130):1―12.(in Chinese)

[2]王国周,瞿履谦.钢结构:原理与设计[M].北京:清华大学出版社,1993.Wang Guozhou,Qu Lyuqian.Steel structures:behavior and design[M].Beijing:Tsinghua University Press,1993.(in Chinese)

[3]袁焕鑫,王元清,石永久.不锈钢焊接工字形截面残余应力分布试验研究[J].建筑结构学报,2014,35(6):84―92.Yuan Huanxin,Wang Yuanqing,Shi Yongjiu.Experimental study on residual stress distributions in fabricated stainless steel I-sections[J].Journal of Building Structures,2014,35(6):84―92.(in Chinese)

[4]王元清,袁焕鑫,石永久,等.不锈钢焊接箱形截面残余应力试验与分布模型[J].东南大学学报(自然科学版),2013,43(5):979―985.Wang Yuanqing,Yuan Huanxin,Shi Yongjiu,et al.Measurement and distribution models of residual stresses in welded stainless steel box sections[J].Journal of Southeast University(Natural Science Edition),2013,43(5):979―985.(in Chinese)

[5]朱浩川,姚谏.不锈钢材料的应力-应变模型[J].空间结构,2011,17(1):62―69.Zhu Haochuan,Yao Jian.Stress-strain model for stainless steel[J].Spatial Structures,2011,17(1):62―69.(in Chinese)

[6]Rasmussen K J R,Burns T,Bezkorovainy P,et al.Numerical modeling of stainless steel plates in compression[J].Journal of Constructional Steel Research,2003,59(1):1345―1362.

[7]段文峰,邓泽鹏,刘文渊,等.不锈钢S30408材料本构模型试验研究[J].钢结构,2016,31(5):37―40,51.Duan Wenfeng,Deng Zepeng,Liu Wenyuan,et al.Experimental study of the constitutive model of stainless steel S30408[J].Steel Construction,2016,31(5):37―40,51.(in Chinese)

[8]Tao Z,Rasmussen K J R.Stress-strain model for ferritic stainless steels[J].Journal of Materials in Civil Engineering,2016,28(2):06015009.

[9]尚帆,杨璐,赵梦晗,等.不锈钢工字形截面轴心受压构件整体稳定性能有限元研究[J].工程力学,2016,33(3):112―119.Shang Fan,Yang Lu,Zhao Menghan,et al.FEA of the overall stability for I-section stainless steel member under axial compression[J].Engineering Mechanics,2016,33(3):112―119.(in Chinese)

[10]王萌,杨维国,王元清,等.奥氏体不锈钢滞回本构模型研究[J].工程力学,2015,32(11):107―114.Wang Meng,Yang Guowei,Wang Yuanqing,et al.Study on hysteretic constitutive model of austenitic stainless steel[J].Engineering Mechanics,2015,32(11):107―114.(in Chinese)

[11]Yang L,Zhao M,Xu D,et al.Flexural buckling behavior of welded stainless steel box-section columns[J].Thin-Walled Structures,2016,104:185―197.

[12]Ramberg W,Osgood W R.Description of stress-strain curves by three parameters,technical note No.902[R].Washington,D.C.,USA:National Advisory Committee for Aeronautics,1943.

[13]HILL H N.Determination of stress-strain relations from the offset yield strength values,technical note No.902[R].Washington,D.C.,USA:National Advisory Committee for Aeronautics,1944.

[14]MirambelL E,Real E.On the calculation of deflections in structural stainless steel beams:An experimental and numerical investigation[J].Journal of Constructional Steel Research,2000,54(1):109―133.

[15]Gardner L,Nethercot D A.Experiments in stainless steel hollow sections-part 1:Material and cross-sectional behavior[J].Journal of Constructional Steel Research,2004,60(9):1291―1318.

[16]郑宝锋,舒赣平,沈晓明.不锈钢材料常温力学性能试验研究[J].钢结构,2011,26(5):1―6.Zheng Baofeng,Shu Ganping,Shen Xiaoming.Experimental study on material properties of stainless steel at room temperature[J].Steel Construction,2011,26(5):1―6.(in Chinese)

[17]王元清,常婷,石永久,等.奥氏体不锈钢S31608的本构关系试验[J].清华大学学报(自然科学版),2013,53(9):1231―1234.Wang Yuanqing,Chang Ting,Shi Yongjiu,et al.Experimental study of the stress-strain relation of austenitic stainless steel S31608[J].Journal of Tsinghua University(Science and Technology),2013,53(9):1231―1234.(in Chinese)

[18]GB/T 228.1—2010,金属材料拉伸试验第一部分:室温试验方法[S].北京:中国标准出版社,2010.GB/T 228.1—2010,Metallic materials-Tensile testing-Part 1:Method of test at room temperature[S].Beijing:Standards Press of China,2010.(in Chinese)

RESEARCH ON THE TENSILE STRESS-STRAIN RELATION OF STAINLESS STEEL BASE MATERIAL AND ITS WELD METAL MATERIAL

YANG Lu1,WEI Xuan1,ZHANG You-zhen2,CHANG Xiao1,JIANG Qing-lin3

(1.The College of Architecture and Civil Engineering,Beijing University of Technology,Beijing 100124,China;2.Beijing Urban Construction North Construction Co.,Ltd.,Beijing 101301,China;3.Jiangsu Dongge Stainless Steel Production Limited Company,Jiangsu 224212,China)

Abstract:To study the tensile stress-strain relation and the failure mechanism of two stainless steel types(duplex grade S22053 and austenitic grade S30408 stainless steel made in China)and the corresponding weld metals,tensile tests were conducted on four groups of test specimens including three duplicate specimens in each.The fracture micro-mechanism was analyzed by using the scanning electron microscopy(SEM)on the fracture surfaces of the specimens.Based on the experimental stress-strain curves,the parameters of the material constitutive models were obtained by curve-fitting using the modified Ramberg-Osgood equations.Comparisons of the tensile stress-strain relation were made between the base metal and weld metal.The results indicated that both base metal and weld metal fractured in a ductile manner,and their stress-strain relations exhibited significant nonlinearity.Compared with the base metal,the weld metal had a higher yield strength and ultimate tensile strength,but lower ductility.The stress-strain relations of the base metal and the weld metal obtained in the tests can be well fitted by the modified Ramberg-Osgood equations.The differences of stress-strain relation betweenbase metal and weld metal should be taken into consideration,and the corresponding constitutive model should be used separately in the accurate load capacity analysis of welded stainless steel connections.

Key words:stainless steel;weld metal;tensile stress-strain relation;failure mechanism;tensile test

中图分类号:TG457.11

文献标志码:A

doi:10.6052/j.issn.1000-4750.2017.01.0055

文章编号:1000-4750(2018)05-0125-06

收稿日期:2017-01-14;修改日期:2017-05-05

基金项目:北京市科技新星计划项目(2016117);国家自然科学基金项目(51478019)

通讯作者:杨 璐(1982―),男,湖北人,副教授,博士,主要从事钢结构及施工技术研究(E-mail:lyang@bjut.edu.cn).

作者简介:卫 璇(1992―),男,河南人,硕士生,主要从事钢结构研究(E-mail:weiyxmm@163.com);

张有振(1990―),男,山东人,硕士生,主要从事钢结构研究(E-mail:zhangyz2090@163.com);

常 笑(1993―),女,北京人,硕士生,主要从事钢结构研究(E-mail:742676075@qq.com);

蒋庆林(1969―),男,江苏人,高工,学士,主要从事钢结构研究(E-mail:jqn19690@163.com).